یکی از پرکاربردترین مقاطع فولادی در صنعت لوله درزدار سیاه یا Welded Pipe است که به نامهای لوله صنعتی و لوله سنگین نیز شناخته میشود. لولهها به دو صورت درزدار و بدون درز تولید میشوند که به دلیل وجود اکسید آن در سطح آنها به رنگ سیاه هستند.

لولههای درزدار سیاه وظیفهی انتقال مواد را به عهده دارند و در ساختمانسازی و صنعت بسیار پرکاربردند. این لولهها انواع داخلی و خارجی دارند که انواع مرغوب آنها براساس استانداردهای ملی و بینالمللی تولید میشوند.

ما در این مقاله قرار است دربارهی معرفی این محصول فولادی، انواع، نحوه تولید، مزایا و معایب، تفاوت آن با انواع لوله و عوامل موثر بر قیمت لوله درزدار سیاه صحبت کنیم.

معرفی لوله درزدار سیاه

این نوع لوله درزدار، از ورق فولادی ساخته میشود. در ابتدا ورقهای فولادی در ابعاد مختلف برش داده میشوند، پس از نورد شدن، فرم داده شده و با دستگاههای مخصوص بههم جوش داده میشوند.

بدین صورت لوله درزدار ایجاد میشود که به آن لوله جوش نیز گفته میشود. نوع جوشی که بهکار میرود بسیار مهم است. سطح این لولهها پوششی از روی یا رنگ ندارد، اما لایهای از اکسید آن بر سطح آن ایجاد میشود که باعث تیره شدن رنگ آن است.

این محصول فولادری در صنایع متنوعی مانند پتروشیمی ،ساخت و ساز، انتقال محتوا داخل مخازن و … کاربردهای بسیاری دارد، اما اصلیترین کاربرد آن، انتقال گاز است.

معمولا این نوع لولهها به طول 6 متر تولید میشوند، اما میتوان در ابعاد و سایزهای مختلفی آنها را سفارش داد. همچنین دارای سایزهای 1، 2 و 3 اینچ، و وزنهای 5 تا 7 کیلوگرم است.

خرید لوله

شروع قیمت 21,500 تومان

انواع لوله درزدار سیاه

لولههای درزدار سیاه براساس عوامل مختلفی مانند سایز، استاندارد، برند، وزن، نوع جوش و … به انواع مختلفی تبدیل میشوند. انواع آن شامل موارد زیر هستند:

1. براساس وزن

این لوله بر اساس وزن به دو نوع سبک و سنگی تقسیمبندی میشود که در ادامه به توضیح آنها میپردازیم.

1.1 سبک

این نوع لوله درزدار، از انواع صنعتی محسوب میشود و وزن سبکتر و دیواره نازکتری دارد. همچنین مزیتهای بیشتری مانند مقاومت دربرابر خوردگی، پوسیدگی و زنگزدگی، استحکام بالا دربرابر دما و مواد شیمیایی مختلف مانند اسید و …، امکان انجام عملیات آبکاری، دقت در ضخامت و قطر بالا، انعطافپذیری و فرمپذیری ، کیفیت سطوح بالا و … دارد.

از این نوع برای آبرسانی در ساختمانها استفاده میشود. جوش دادن آن در راستای لوله است. علاوهبر این از اتصالات مانیسمان رده SGP بنکن برای اتصال آن استفاده میشود. همچنین قیمت آن کمتر از مانیسمان است و فشار کمتری نسبت آن تحمل میکند.

همچنین این نوع لوله در سایزهای 1، 2، 3 اینچی و در 5 تا 7 کیلوگرم تولید میشود.

برای آشنایی با انواع لوله مایسمان، میتوانید مقاله مرتبط با آن را مطالعه کنید.

1.2 سنگین

وزن این نوع لوله درزدار نسبت به سایر لولههای درزدار سیاه همسایز خود بیشتر و اتصال آن از نوع جوشی است. برای سایزهای بالای آن، از جوش نوع اسپیرال و برای سایزهای معمولی از جوش مستقیم استفاده میکنند.

کاربرد این نوع عموما آبرسانی و گازرسانی در ساختمان استفاده میکنند. برای این لوله از اتصالات مانیسمان رده 40 بنکن استفاده میشود.

ابن نوع لوله درزدار نیز از مانیسمان قیمت کمتری دارد و فشار کمتری را تحمل میکند. تحمل فشار و دما، و استحکان بالا در مقایسه با دیگر انواع لوله درزدار سیاه از ویژگیهای مهم این نوع لوله است که باعث میشود در شرایط استاندارد، جایگزین خوبی برای لوله مانیسمان باشد.

این نوع لوله در وزنهای 7 تا 152 کیلوگرم، سایز 2 تا 8 اینچ، ضخامت 2.5 تا 4.8 میلیمتر و طول 6 متر ساخته میشود.

2. براساس برند

3 نوع برند پرمصرف و پرطرفدار در کشور ما برای این نوع لوله درزدار وجود دارد که در اینجا به معرفی آنها میپردازیم.

2.1 لوله درزدار سپاهان

2.2 لوله درزدار سپنتا

2.3 لوله درزدار کالوپ

3. براساس نحوه تولید

برای ساخت لولههای درزدار سیاه با دستگاههای مخصوص درز ورق جوش داده میشود که این جوش دادن انواع مختلفی دارند.

3.1 لولهدرزدار مارپیچی یا اسپیرال (SAW)

ورق مورد استفاده در این نوع، در زمان ساختن لوله با دستگاه مخصوصی به صورت مارپیچ خارج میشود. به همین دلیل به آن اسپیرال یا مارپیچی میگویند. جوش آن به صورت قوسی بوده و از الکترود در جوشکاری استفاده میشود.

برای جلوگیری از تماس هوا با الکترود ،از نوعی پودر استفاده میکنند، در نتیجه به آن جوش زیر پودری نیز گفته میشود. همچنین میتوان از گاز CO2 یا آرگون نیز استفاده کرد.

3.2 لولههای درز مستقیم جوش الکتریکی (ERW)

این نوع جوشکاری با جوشکاری مقاومت الکتریکی انجام میشود.

3.3 لولههای درز مستقیم و درز مخفی (EFW)

این جوشکاری نیز، با جوشکاری ذوبی الکتریکی انجام میشود.

3.4 جوشکاری با فرکانس بالا (HFW)

در این نوع جوشکاری از فناوری مدرنی استفاده میشود که جوشکاری را با فرکانس بالا انجام میدهد. بعداز انجام جوشکاری عملیات حرارتی و جوش از داخل و خارج لوله به منظور برطرف کردن و از بین بردن هرگونه مارتنزیت کنترلنشده در طول لوله، بر آن اعمال میشود.

4. براساس سایز

تولید این نوع لولهها تنوع سایزی بسیاری دارند که میتوانند در سایزهای 1.2 تا 120 اینچ و در ضخامت 2 تا 20 میلیمتر و طول بین 6 تا 12 متر تولسد شوند.

استاندارد لوله درزدار سیاه

این لولهها براساس استانداردهای DIN 2440 و DIN 2441 ساخته میشوند. یکی از استانداردهای لولههای درزدار سیاه، API است که محفف American Petrolum Institute است. از این نوع برای گازرسانی و آبرسانی استفاده میشود.

ضخامت آن با ضخامت لوله مانیسمان رده 40 برابر بوده و تا سایز 2 اینچ تولید میشود. در مقایسه با لولههای درزدار سبک و سنگین، ضخامت بیشتری دارد و فشار بیشتری هم تحمل میکند.

از کاربردهای API میتوان به تاسیسات ساختمانی، کشتیسازی، انتقال نفت و گاز، موتورخانهها و … اشاره کرد. برای ساخت لولههای انتقال نفت و گاز، توسط انستیتو نفت آمریکا استانداردسازی میشوند.

ویژگی های مهم این محصول شامل هزینه پایین، مقاومت تسلیم بالا، دمای انتقال شکست نرم به شکست ترد پایین، مقاوم به پیشرفت ترک در خطوط لوله، قابلیت استفاده به سیستمهای ترش، ازدیاد طول نسبی بالا و … هستند.

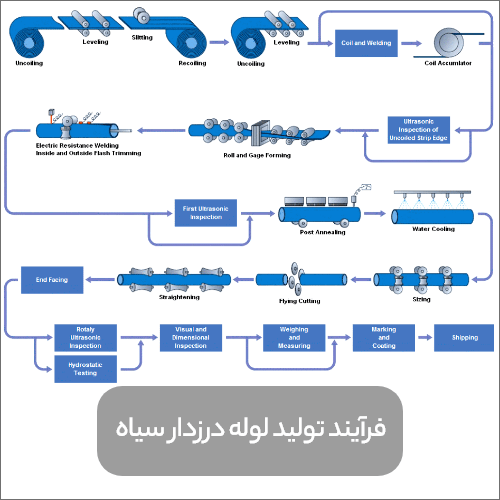

فرآیند تولید لوله درزدار سیاه

اگر بخواهیم نحوه تولید این نوع لوله را توضیح دهیم، به ترتیب زیر خواهد بود:

- برش دادن ورق به اندازه لوله مورد نظر

- تبدیل ورق به لوله

- جوشکاری لبههای ورق

- صاف کردن و صیقل دادن سطح جوش

- برش دادن لوله به شاخههای هم اندازه

- قاب گرفتن و صاف کردن لوله

- بازرسی و کنترل کیفی لوله

حال به صورت کامل و با جزئیات به فرآیند تولید لولههای درزدار سیاه میپردازیم.

برای ساخت لوله از ورق هایی که توسط نورد گرم و یا سرد تولید میشوند استفاده میکنیم. ورقهایی که به صورت کویل از تولید کنندههای فولاد خریداری کرده ایم را با توجه به اندازهی لولهی مورد نظر به بخشهای کوچکتر تقسیم میکنیم.

سپس آنها را با دستگاه برش به کلاف (نوار) تبدیل میکنیم و محصول نهایی را به قسمت نورد کارخانه منتقل میکنیم. ورقهایی که برای تولید لوله انتخاب میکنیم باید دارای ویژگیهای زیر باشند:

- میزان جوشپذیری آنها بالا باشد.

- فولاد استفاده شده در ورق کمترین حجم نقص نوردی را داشته باشد.

- سطح آن صاف باشد.

- میزان پوستههای اکسیدی آن تا حد امکان کم باشد.

- تاب و انحنای کمی داشته باشد.

- تنش داخلی نداشته باشد.

لولههای درزدار سیاه و بیشتر لولههایی که به پروفیل تبدیل میشوند توسط فولاد نرم تولید شدهاند. علت اینکه باید در انتخاب ورق دقت کنید این است که ترکیب شیمیایی ورق به صورت مستقیم روی زیر ساختار، خواص، اندازه و جوشپذیری لوله تاثیر گذار است.

برای تولید لوله دو روش وجود دارد که روش اول مناسب لولههای بدون درز و روش دوم برای لولههای درزدار، ازجمله لولهی درزدار سیاه استفاده میشود. در این روش، ابتدا ورقهای سرد را حالت داده و سپس درز آنها را جوشکاری میکنیم.

برای حالت دادن ورقهای سرد یک روش وجود دارد که به U & 0 معروف است. در این پروسه، ابتدا ورقهای سرد را درون قالبهای U شکل قرار میدهیم و پس از فرمدهی، لبههای ورق را یخ زده و با جوشکاری شکل آن را به 0 تغییر میدهیم.

این فرآیند به صورت دقیق به شرح زیر میباشد:

1. آمادهسازی کلاف و لبهها

مراحل آمادهسازی کلافها به شرح زیر است:

- عموما به جای استفاده از ورقی که عرض آن با لوله مساوی باشد، ورقهای بزرگی را وارد کارخانه میکنیم.

- کویلها را توسط واگن به ماشین برش منتقل میکنیم.

- قرقرهی ماشین برش کویلها را چرخانده و باز میکند.

- ورقها به اندازهای صاف میشوند که به راحتی از بین قرقرهها بیرون میآیند.

- تیغههای برش، ورقها را برش داده و به شکل کلاف در میآورد.

- کلافهایی که لبههای آنها آمادهسازی شدهاند را وزن کرده و به بخش بعدی کارخانه منتقل میکنیم.

نکته: از آنجایی که آمادهسازی لبهها قبل از فرآیند جوشکاری، روی نتیجهی جوشکاری تاثیر مستقیم دارد، لولههایی که این ترتیب را رعایت کردهاند از کیفیت بالاتری برخوردارند.

جوشکاری روی کنترل کیفیت این محصول تاثیر زیادی دارد. جوشکاری به طور کلی شامل سه مرحلهی آماده کردن لبهها، شکل دادن ورق و جوشکاری لبهها است.

با وجود اینکه جوشکاری با مقاومت الکتریکی روی خواص شیمیایی ورق تاثیری ندارد، اگر این پروسه به درستی انجام نشود باعث از بین رفتن بافت لبهها و … میشود.

وقتی از کیفیت لوله صحبت میکنیم منظور ما استحکام، ابعاد، ظاهر سطح، مقاومت فیزیکی لبهها و … است. با درست انجام دادن موارد زیر که فرآیند آماده سازی ورق قبل از جوشکاری را نشان میدهد، میتوانیم از بهبود کیفیت لوله مطمئن شویم:

- کلافها را به کلافگیر منتقل میکنیم.

- کلافگیر، کلافها را باز میکند.

- ابتدا و انتهای کلافها را به یکدیگر وصل کرده و جوش میدهیم.

جوشکاری ورقها برای ساخت لوله درزدار به دو روش جوشکاری قوسی فلزی پوششدار SMAW و جوشکاری فلز-گاز GMAW انجام میشود.

بعد از متصل کردن دو سر کلاف توسط جوشکایر، ورق را با غلتک به انباره منتقل میکنیم. موتوری که درون انباره قرار دارد وظیفهی هدایت ورق به انباره را به عهده دارد. در نهایت ورقها به خط تولید منتقل میشوند.

در خط تولید ورقهای صاف توسط روش مقاومت الکتریکی به شکل لوله در میآیند. برای انجام این پروسه سه نوع غلتک شکل دهندهی ورق، غلتک عمودی گرد کننده و غلتک نهایی وجود دارد.

غلتکها که با موتور جریان مستقیم و به کمک گیربکس کار میکنند، وظیفهی شکل دادن ورقها را به عهده دارند و لبهها را برای جوش زدن آماده میکنند. غلتک شکلدهنده و غلتک نهایی به صورت افقی قرار میگیرند.

در ابتدا غلتک شکلدهنده و عمودی گردکننده ورق را به شکل لوله در می ورند و در اخر غلتک نهایی ورقها را به بخش جوشکاری میفرستد.

خرید لوله

شروع قیمت 21,500 تومان2. جوشکاری لوله سیاه درزدار

تا قبل از سال ۱۹۶۲ جوشکاری با فرکانس پایین صورت میگرفت اما پس از این سال روشها تغییر پیدا کردند و استفاده از فرکانس بالا رواج پیدا کرد. در سال ۱۹۲۰ میلادی جوشکاری ERW و HFIW برای اولین بار مورد استفاده قرار گرفتند.

در این روشها میزان ایرادات لوله پایینتر است. با پیشرفت تکنولوژی تولید مواد اولیه نیز باتوجه به نیاز متقاضیان تغییر پیدا کرد و در عصر حاضر از فولادهایی استفاده میشود که گوگرد کمی در آنها وجود دارد و برای مکانهای متنوع تولید میشوند.

هنگامی که ورقها به بخش جوشکاری فرستاده میشوند، برای تامین گرما از دو روش زیر استفاده میشود:

- الکترودهای دیسکی و فرکانس پایین

- فرکانس رادیویی که توسط القای کویل بدست آمده است

بهترین فرکانس برای جوشکاری ۴۵۰ مگاهرتز است، اما میتوان از فرکانسهای بالا یا پایینتر نیز استفاده کرد. پس از این مرحله با ابزار برش ناصافیهای روی سطح بیرونی لوله را از بین میبریم.

یکی از روشهای پرطرفدار جوشکاری، جوشکاری با فرکانس بالا است. در این روش یک منبع گرمکننده که دارای جریان متناوب با فرکانس بالا است به صورت مقاومتی سطح اتصال لوله را ذوب میکند و لبهی لولهها را به هم جوش میدهد.

فرآیند جوشکاری و پایانی این نوع لوله به ترتیب زیر میباشد:

- لبههای ورق را به همدیگر جوش میدهند.

- لولهها را در حوضچههایی از آب و صابون خنک قرار میدهند.

- لولهها را از بین چند غلتک افقی چرخنده و غلتک عمودی آزاد عبور میدهند تا به سایز مورد نظر برسد.

- لولهها را با دیسکهای برنده مخصوص و ارّههای سرد برش میدهند.

- لوله را ارّه و الماس پلیسهگیری میکنند.

- نتیجه نهایی را مورد آزمایشهای مختلف قرار میدهند.

- لولههای آمادهشده را مارکگذاری میکنند و آمادهی ارسال میشوند.

انواع روشهای جوشکاری به شرح زیر است:

- جوشکاری لوله با پرتو لیزر

- تولید لولههای بدون درز

- تولید لولههای درز مارپیچ

3. کنترل کیفیت، بازرسی فنی و آزمونها

در صنایعی مانند ساخت لوله درزدار که جوشکاری یکی از مراحل مهم تولید آن است، بازرسی و کنترل کیفیت محصول از اهمیت بالایی برخوردار است.

تولید کنندگان، محصول را در مراحل مختلف مورد آزمون قرار میدهند تا بتوانند اطلاعات درستی در رابطه با کیفیت جوشکاری، تحمل وزن، مفاومت در برابر عوامل محیطی و … بدست آورند.

مراحل بازرسی فنی محصول به شرح زیر است:

- بازرسی قبل از ساختپ

- بازرسی در حال ساخت

- بازرسی پس از ساخت

- بازرسی دوره ای (نگهداری)

در حین و پس از ساخت لوله باید به نحوهی ساخت آن دقت شود که محصول نهایی مطابق با استانداردهای مورد نظر ارائه شود. یکی از راههای مهم بازرسی، بازرسی چشمی است.

همچنین از طریق آزمونهای مخرب و غیرمخرب میتوان لوله را عیب شناسی کرد. یکی از مسائلی که در کنترل کیفی مدنظر قرار میدهیم، قیمت و صرفهی اقتصادی محصول است.

مراحل کنترل کیفیت این لوله را نیز میتوانید در پایین مشاهده کنید:

- تعریف استاندارهای لازم

- انجام کنترل کیفیت طبق استانداردهای مورد نظر

- انجام اقدامات ضروری در صورت عدم مطابقت با استانداردها

- اصلاح و بازبینی محصول طبق استانداردها

دو نوع آزمون اصلی روی لولهها انجام میشود که عبارتند از:

- آزمونهای مخرب

- آزمونهای غیرمخرب

3.1 آزمون مخرب

در این نوع آزمون قطعه و یا شاخههایی از محصول که مورد آزمایش قرار میگیرند، ممکن است به کل تخریب شوند و یا دچار نقص شوند. نتیجهای که از این چند قطعه بدست میآید را به کل محصول تعمیم میدهیم. این آزمونها عبارتند از:

- آزمون کشش

- آزمون فشار

- آزمون ضربه

- آزمون تختپذیری

- سختی سنجشی

- آزمون انبساط

- آزمون متالوگرافی

- آزمون خمش

3.2 آزمون غیرمخرب

آزمونهای غیر مخرب، آزمونهایی هستند که بدون آسیب زدن به خواص فیزیکی و شیمیایی محصول انجام میشوند. این آزمونها را روی لولهی سالم انجام میدهند. قبل از انجام آزمایش نکات زیر باید رعایت شود:

- اطلاع پیدا کردن از نوع و جنس لوله

- آگاهی داشتن از روش تولید و نوع جوشکاری

- بدستت آوردن اطلاعات راجع به خواص فیزیکی لوله مانند: هدایت الکتریکی و …

- داشتن اطلاعات در مورد عملیات حرارتی روی لوله

- دانستن نوع فاز و آلیاژ لوله

- دانستن ابعاد لوله

- آگاهی داشتن از نوع عیبهای لوله که در آزمون مخرب بدست آمده

با انجام گزینه ی 7 منشا عیوب بدست میآید که میتواند جزء موارد زیر یاشد:

- مواد اولیه

- اتفاقاتی که در حین سرویسدهی رخ میدهد

- زمان ایجاد عیب

- اتفاقاتی که در طول فرآیند رخ میدهد

- عیبهایی که در شرایط محیطی اتفاق میافتد. مانند: بوجود آمدن خورندگی

تمامی آزمونها براساس اصول فیزیک انجام میشوند. خواص فیزیکی لولهی سالم و ناسالم با یکدیگر متفاوت است. آزمونهای زیادی در این زمینه وجود دارند که پیشتر راجع به آنها صحبت کردیم. بخشی از این آزمونهای غیر مخرب به صورت غیرمستقیم انجام میشوند که به شرح زیر است:

- بازرسی چشمی

- آزمون جریانهای گردابی

- آزمون پرتونگاری

- آزمون به کمک ذرات مغناطیسی

- آزمون هیدرواستاتیک (فشار همه جانبه)

- آزمون فراصوتی

- آزمون مایعات نافذ

مشخصات و ویژگیهای لوله درزدار سیاه

لولهی فولادی با دو روش لولهی درزدار (درز جوش یا درز مستقیم) و لوله ی بدون درز (مانسیمان) تولید میشود. برای ساخت لولههای درزدار از خم کردن و شکل دادن و جوش زدن ورقهای فولادی استفاده میشود. لولههای درز جوش خود به دو دسته ی درز مستقیم و لوله اسپیرال تقسیم میشوند.

روی این لولهها یک لایه اکسید آهن قرار میگیرد که باعث تیره شدن رنگ آن میشود و به همین علت است که این مقطع فولادی را لوله درزدار سیاه مینامیم. چهار مادهی اصلی تشکیل دهنده لوله درزدار سیاه عبارتند از:

- تختال

- شمشه

- شمش فولادی

- شمشال

لوله درز جوش توسط فرآیند نورد گرم طبق شماره استاندارد DIN 2440 تولید می شوند. این لوله ها به دو بخش تست شده و تست نشده تقسیم میشوند.انواع تست شدهی آن تمامی استانداردها را رعایت کرده و کوجکترین نشتی ندارد؛ اما نوع تست نشده آن قبل از انتقال به بازار به انبار ضایعات فرستاده میشود.

از آنجایی که لوله ی درزدار سیاه توسط ورق ساخته میشود، قیمت آن نیز به طور مستقیم با قیمت ورق سیاه ۲ میلیمتر در حال نوسان است.

کاربردهای لوله درزدار سیاه

لوله درزدار سیاه به طور کلی وظیفه انتقالات را بر عهده دارد و کاربردهای آن به شرح زیر است:

- انتقال گاز

- سیستم چاه و فاضلاب

- ساخت پروفیلهای قوطی

- تولید سازههای فلزی

- ایجاد امنیت برای سیستم برق

- انتقال بخار و هوا با فشار بالا

- سیستم آتش سوزی (در برابر حرارت مقاوم هستند)

- جابهجایی سیالات

- صنایع پتروشیمی

- ساخت و ساز

- معادن

- صنعت کشتیسازی

- انتقال نفت

- بعضی از لولههای سیاه که گالوانیزه شدهاند و پوششی از روی بروی آنها قرار دارد، برای انتقال آب مناسباند و دچار زنگزدگی نمیشوند.

مزایا لوله درزدار سیاه

مزایای لولهی درزدار سیاه به شرح زیر است:

- مقاومت در برابر اسید و نمک

- مقاومت در برابر حرارت بالا

- خواص مکانیکی

- می توان از آن در موتور خانه و شوفاژ استفاده کرد

- توانایی تولید متنوع در ضخامت و قطر های متفاوت

- مقاومت در برابر خورندگی

- مقاومت در برابر ضربه

- قیمت به صرفه

- در دسترس بودن اتصالات

- مقاومت در برابر اشعه خورشید

برترین تولیدکنندگان لوله درزدار سیاه

کارخانههای بسیاری این نوع لوله را تولید میکنند. برترین تولیدکنندگان لولههای درزدار سیاه شامل:

- کارخانه سپنا

- کارخانه سمنان

- کارخانه ساوه

- کارخانه تهران شرق

- کارخانه یاران

- کارخانه سپاهان

- کارخانه کالوپ

- کارخانه پرشین

- کارخانه جهان

قیمت لوله درزدار سیاه

این نوع لوله نیز مانند تمامی محصولات فولادی، قیمت ثابت و مشخصی ندارد و قیمت آن تحت تاثیر عوامل بسیاری است. این عوامل شامل قیمت مواد اولیه، بازارهای جهانی، نرزخ ارز، هزینه حمل و نقل، نوع لوله و کاربرد آن، نحوه تولید و وزن و مقدار خریداری شده و … هستند که باعث نوسان قیمت روز لوله درزدار سیاه میشوند.

درصورت نیاز به راهنمایی برای خرید این محصول و ارتباط داشتن با مشاوران ما، میتوانید با شماره 91006007-021 تماس بگیرید.

خرید لوله

شروع قیمت 21,500 تومانسخن پایانی

ما در این مقاله به بررسی انواع لوله درزدار سیاه، کاربردها، نحوه تولید و مزایای آن پرداختیم و سعی کردیم اطلاعات کافی و مناسبی در اختیار شما قرار دهیم. با مطالعه این مقاله میتوانید شناخت کافی درباره این مقطع فولادی بدست آورید تا خریدی مطمئن و درست داشته باشید.

اگر شما نیز در صنعت و ساخت و ساز فعالیت دارید خرید لولهی سیاه درزدار را به شما پیشنهاد میکنیم. این لوله در کنار تمام مزایایی که دارد، از قیمت مناسبی هم برخوردار است.

از اینکه تا اینجای مقاله همراه ما بودید سپاسگزاریم. اگر سوالی برای شما پیش آمده است که پاسخ آن در متن بالا وجود ندارد، میتوانید در بخش نظرات سوال خود را مطرح کنید تا کارشناسان ما در اسرع وقت به آن پاسخ دهند.

لوله گوشتدار چیست و چه کاربردی دارد؟

لوله گوشتدار چیست و چه کاربردی دارد؟

تفاوت لوله بدون درز و درزدار چیست؟

تفاوت لوله بدون درز و درزدار چیست؟

لوله اسپیرال چیست؟

لوله اسپیرال چیست؟

تفاوت لوله گازی توکار و روکار

تفاوت لوله گازی توکار و روکار

بهترین تولیدکنندگان لوله گازی در ایران

بهترین تولیدکنندگان لوله گازی در ایران

5 مورد از مهمترین تفاوت لولههای مانیسمان و API را بدانید

5 مورد از مهمترین تفاوت لولههای مانیسمان و API را بدانید

ارسال نظر