یکی از مهمترین و پرکاربردترین شمشها در دنیا، شمش فولادی است که ماده اولیه بسیاری از صنایع فولاد محسوب میشود و صنعت فولاد به طور مستقیم به آن وابسته است. شمش فولادی در واقع مستقیما به عنوان محصول اولیهی سنگ آهن، و به روش ریختهگری پیوسته تولید میشود.

تولید فلز به صورت شمش، باعث میشود استفاده، ذخیره و حمل و نقل آن فلز آسانتر شود. به همین دلیل قیمت شمش فولادی و تغییرات این محصول تاثیر مستقیمی بر نوسانات بازار فلزی میگذارد. در ادامه به معرفی کامل شمش فولادی، و بیان هرآنچه که برای شناخت آن نیاز است بدانید، میپردازیم.

معرفی شمش فولادی

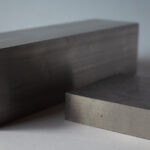

شمش فولادی، از کالاهای مهم صنایع فولادی محسوب میشود که به صورت نیمساخته بوده و در صنایع مختلف، تحت یکسری عملیات به سایر مقاطع فولادی مورد نیاز تبدیل میشود. شمش فولادی، از فرآوردههای میانی نورد فولاد به حساب میآید و ساخت آن به دو صورت فیزیکی و شیمیایی امکانپذیر است.

شمش فولادی، عموما به شکل ذوزنقهای و به طول 2 متر ساخته میشود. دو ویژگی مهم این محصول یعنی قابلیت حمل و استفادهی آسان، و جامد بودن آن باعث شده محبوبیت بسیاری در تمام جهان داشته باشد. این محصول فولادی در ساخت تیرآهن، میلگرد و ورقهای فلزی کاربرد بسیاری دارد.

انواع شمش فولادی

شمش فولادی در 3 نوع مختلف تولید میشود که هر نوع ویژگی و کاربردهای خاص خود را دارند. روش ساخت هر سه نوع یکسان است و تفاوتی در نحوهی تولید آنها وجود ندارد. تفاوت اصلی اینها در ابعاد و ظاهر آنهاست.

همه بلوم، بیلت و اسلب را به عنوان شمش میشناسند، اما جالب است بدانید که شمش، محصولی پیشساخته و اصلی است که از آهن اسفنجی ساخته میشود. برای جابجایی، حمل و نقل و کاهش هزینهها، شمش را در اشکال قابل حمل یعنی بلوم، بیلت و اسلب تولید میکنند که به این محصولات در اصطلاح فرآوردههای میانی فولادی میگویند.

1. بیلت (Billet)

بیلت که به نام شمشال نیز شناخته میشود، یکی از محبوبترین محصولات نورد میانی فولادی به شمار میرود. بیلت مستقیما از روش ccm تولید و به مصرف نورد میرود. عرض این محصول کمتر از 15 سانتیمتر و طول آن به نسبت طول شمش بلندتر است، همچنین سطح مقطع این نوع، دایره یا مربعی میباشد که مساحت سطح مقطع آن کمتر از 230 سانتیمتر مربع است.

بیلت یا شمشال دارای دو گرید SP3 و SP5 میباشد. گرید SP3 خاصیت شکلپذیری و انعطافپذیری بیشتری نسبت به گرید SP5 دارد. همچنین گرید SP5 نیز مستحکمتر و مقاومتر از گرید SP3 میباشد.

کاربردهای بیلت: بیلت در ساخت میلگرد، تسمه و مفتول مورد استفاده قرار میگیرد.

2. بلوم (Bloom)

این نوع در گذشته بلوم نامیده میشد، اما امروزه با نام فابریک شناخته میشود. فابریک بسیار مشابه بیلت است، با این تفاوت که فابریک طول بلندتر و سطح مقطع بزرگتری دارد. در واقع بلوم یا فابریک به صورت مقاطع بزرگ تولید و طی فرآیند نورد نهایی به مقاطعی با سایزهای مختلف تبدیل میشود. برای ساخت این نوع شمش گاهی تمام اسلب و یا برش کنارههای اسلب را به فابریک تبدیل میکنند.

مساحت سطح مقطع شمش فابریک بیشتراز 230 سانتیمتر است و ابعاد متداولتر آن شامل 200*180، 250*180، 250*200 سانتیمتر مربع میباشد.

کاربردهای فابریک: این نوع در ساخت نبشی، تیرآهن، قوطی آهن، ریل، سپری و … مورد استفاده قرار میگیرد.

3. اسلب (Slab)

اسلب، نوع سوم شمش فولادی است که با نام تختال نیز شناخته میشود. سطح مقطع این نوع مستطیلی بوده و طول آن بین 4تا 12 متر، عرض آن 1و25 متر و ضخامت آن 230 میلیمتر است.

کاربردهای اسلب: اسلب در ساخت تسمه و لولههای درزدار کاربرد دارد و مهمترین کاربرد آن ساخت ورقهای فولادی است.

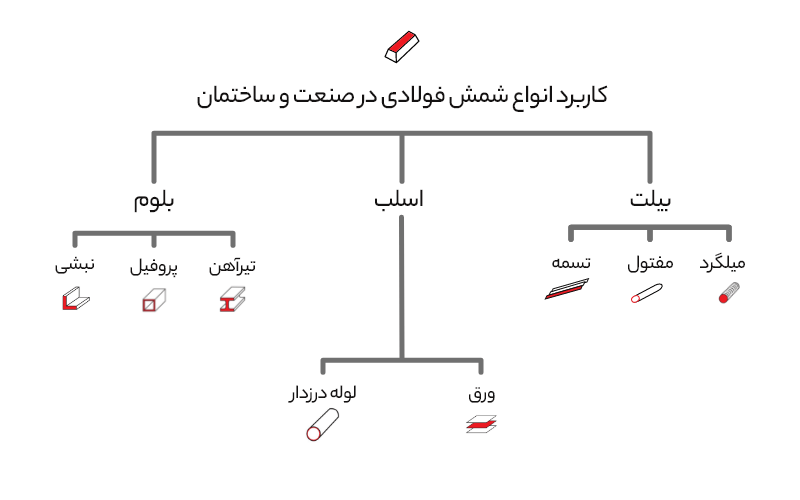

کاربردهای شمش فولادی

شمش فولادی از محصولات پراهمیت در ساختمانسازی و صنعت است که براساس انواع، در صنایع مختلف برای تولید محصولات متنوعی مورد استفاده قرار میگیرد. در تصویر زیر برخی از محصولات نهایی تولید شده از شمش که بسیار در ساختمان سازی پرکاربردند را مشاهده کنید.

نقش شمش فولادی در ساختمانسازی

مشخصا میلگرد از شمش فولادی تولید میشود و مهمترین فاکتور در تولید میلگرد، میزان کربن موجود در شمش است.

میزان خلوص کربن در محصولات مختلف فولادی متفاوت است و بالا یا پایین بودن میزان کربن آن به کاربرد محصول بستگی دارد. مثلا شمشهای خلوص پایین برای تولید میلگردهای سایز پایین کاربرد دارند، چون دارای خاصیت کششی هستند. از بلوم در ساخت میلگردهای صنعتی استفاده میشود.

علاوه بر تولید میلگرد، در ساخت تیرآهن و نبشی، ناودانی و … نیز از این محصول استفاده میشود.

کاربرد شمش در صنعت

از آنجا که تمامی محصولات فولادی از شمش فولاد ساخته میشوند، این محصول در صنایع گوناگونی کاربرد دارد که در ادامه نمونههایی از آن را بیان کردهایم.

صنعت هوافضا: ساخت شافت، توربین و قطعات موتور

صنعت کشتیسازی: ساخت شافت برای موتورها و درایوها

صنعت نفت و گاز: ساخت تجهیزات انتقال و لولههای بدون درز

صنعت خودروسازی: ساخت شافت و محور

صنعت برق: ساخت شافت نیروگاههای تولیدی برق و پرههای توربین

ابزارسازی و مهندسی مکانیک: ساخت ابزاری مانند بلبرینگ و چرخدندههای محرک

روشهای تولید شمش فولادی

برای ساخت شمش فولادی، از روشهای مختلفی استفاده میکنند. از این بین 5 روش زیر مهمترین راهها برای ساخت انواع شمش فولادی است.

1. کوره قوس الکتریکی (EAF)

در این روش برای ساخت شمش فولادی، از ضایعات فولادی، مانند ضایعات کهنه، خانگی و صنعتی استفاده میشود. این کوره شامل حمام بزرگ و کم عمقی است که بالای آن الکترودهای کربنی قرار دارند. از موادی مانند آهک، کک، بنتونیت و … در این فرآیند به عنوان سرباره ساز استفاده میشود. ضایعات فولادی به وسیلهی جرثقیل به درون کوره ریخته شده و آهک (سرباره ساز) نیز همراه آن داخل کوره ریخته میشود.

پس از ریختن ضایعات به درون حمام کوره، الکترودهای بالای حمام، به سمت پایین حرکت میکنند و همزمان جریان الکتریکی برقرار میکنند. دمای الکترودها حدود 4100 درجه است که این دما باعث ذوب شدن ضایعات فولادی میشود. اضافه نمودن آهن، اکسیژن و کک به مذاب، باعث میشود سرباره شکل پفکی پیدا کند که در تصفیه قوس و افزایش راندمان نقش مهمی دارد. مواد ذوبشده در نهایت قالبگیری و منجمدسازی میشوند.

در این فرآیند، از آهن اسفنجی با درصد بالا استفاده میشود. مصرف انرژی این روش بالاست و آنالیز آن دقیقتر از سایر روشهاست، که این امر باعث میشود کیفیت و قیمت محصول تولید شده بالاتر باشد. ظرفیت این کورهها 180 تا 200 تن است و برای تولید فولادهای ساختمانی، پرکربن، کمکربن و پر آلیاژ استفاده میشود.

2. کوره ذوب القایی (IMF)

استفاده از کوره ذوب القایی (Induction melting furnace) یکی از کارآمدترین روش ها برای تولید و ساخت انواع شمش است. در این روش برای ذوب قراضهها از میدان مغناطیسی القا شده توسط سیمپیچ القایی که در اطراف کوره متصل شده، استقاده میشود. این سیمپیچ القایی، جریان الکتریسیته با فرکانس بالا ایجاد میکند که باعث تولید میدان مغناطیسی و گرما میشود. در نهایت این گرما باعث ذوب فلزات میشود. در این کوره غلیان و تلاطمی وجود دارد که مشکل همگنی مواد مذاب را از بین میبرد.

مزایا کوره ذوب القایی

- این روش برخلاف کوره قوس الکتریکی آلودگی صوتی ایجاد نمیکند.

- عملکرد آن بسیار آسان است.

معایب کوره ذوب القایی

- به دلیل وجود غلیان در آن، میزان اکسیژن محلول در مذاب زیاد است، درنتیجه باعث اکسید شدن مذاب میشود. همچنین دمای بخشهای بالایی مذاب پایین و سرد است که امکان ایجاد سرباره را ازبین میبرد.

- از دیگر معایب آن فسفرزدایی و گوگردزدایی است که یکی در دمای بالا و دیگری در دمای پایین اتفاق میافتد. اگر میزان فسفر و گوگرد باهم بالا باشد، کاهش میزان هر دو به صورت همزمان دشوار است.

- از دیگر مشکلات این روش، قدیمی بودن تکنولوژی ماشینهای ریختهگری آن است که ساخت چین، هند، و یا داخل هستند و کیفیت شمشها را پایین میآورند.

- این کوره از جریان بالای الکتریکی برای ذوب قراضهها استفاده میکند، همین امر باعث شده قیمت کوره بسیار بالا باشد.

3. کوره بلند (BF)

روش کوره بلند یا (Blast Furnace) از روشهای سنتی و متداول تولید شمش فولادی است که سنگ آهن و قراضهی آهن باهم به درون کوره ریخته میشود. پس از آن برای جدا شدن ناخالصیهای سنگ آهن مانند فسفر و گوگرد به آن اکسیژن و آهک اضافه میکنند. اکسیژن باعث اکسید شدن ناخالصیها شده و سپس آهک با آنها واکنش داده و ایجاد سرباره میکند.

در مرحلهی بعد، گرمادهی آغاز شده و آهن خام به فولاد مذاب تبدیل میشود که به این فرآیند ذوب مواد، اکسیژن بازی میگویند. فولاد تولید شده از طریق حفره کنورتور خارج شده و به واحد ریختهگری منتقل شده تا قالبگیری و انجماد صورت بگیرد. این کورهها به جز دفعات معدود که نیاز به تعمیر دارند، بیوقفه کار میکنند و امروزه کورههای مدرن، میتوانند روزانه 13 هزار تن فولاد تولید کنند.

یکی از محصولاتی که از این روش تولید میشود اسلب است.

مزایا روش کوره بلند

- امکان جدا شدن ناخالصیها از سنگ آهن

- امکان تولید شمش در حجم بالا

معایب روش کوره بلند

- تولید گازهای مضر و آلوده کنندهی محیط زیست

- شمشهای تولید شده انعطاف کافی ندارند

- ضایعات تولید شده زیاد است.

4. احیا مستقیم (DRI)

روش احیای مستقیم یا (directreduction of iron) اگر بر پایه زغال سنگ باشد در کورههای اجاقی، دوار یا شفت عمودی انجام میشود. اما اگر بر پایه گاز باشد در کوره ها به روش تکباری، با راکتور بستر لنجلم میشود. به طور کلی در این روش از آهن قراضه و قطعه آهن خرابه به عنوان مواد اولیه استفاده میشود. این مواد اولیه در دمای 600 درجه سانتیگراد قرار گرفته و اکسیژن ان حذف میشود، در این صورت در بافت سنگ آهن تخلخل ایجاد شده و آهن اسفنجی تولید میشود. در این روش نیز برای از بین بردن ناخالصی از آهک، کک و بنتولیت به عنوان سرباره ساز استفاده میشود و تا زمانی که به درصد خلوص مورد نظر برسد، از این مواد استفاده میشود.

همانطور که گفتیم در روش احیا مستقیم، از گاز طبیعی یا زغال سنگ به عنوان سوخت اولیه استفاده میشود.

5. روش تونلی

روش تونلی، از جدیدترین روشهای ساخت شمش فولادی بوده و بسیار کارآمد و ایدهآل است. در این روش از سنگ آهن، زغال سنگ و سنگ آهک به عنوان مواد اولیه استفاده میشود که ابتدا آهن جامد به وسیلهی کربن احیا شده و سپس به صورت پودر درمیآید. پودر کنسانتره سنگ آهن در ظروف سرامیکی مخصوص که بوته نامیده میشوند شارژ شده و این ظروف درون واگنی چیده میشوند.

واگن به همراه بوتهها به درون کوره تونلی فرستاده میشود. سپس درون کوره تونلی از سه منطقه به نام پیشگرم، احیا_کاهش اکسیژن، و خنکسازی عبور میکند و در نهایت آهن اسفنجی تولید میشود. سپس آهن اسفنجی خرد شده و به صورت پودر آهن یا بریکتهای سرد آهن اسفنجی به کار میرود.

مزایا روش تونلی

- مزیت اصلی این روش، امکان ساخت نیروچاههای کوچک و از نظر اقتصادی مقرون به صرفه

- سرعت تولید بالا

- کیفیت بالای محصول نهایی

- کاهش مصرف انرژی

معایب روش تونلی

- تعمیرات دشوار

- روشن و خاموش کردن سخت

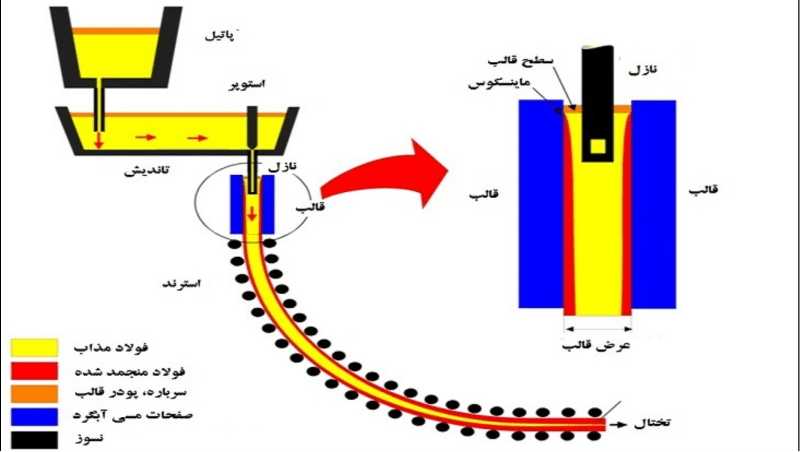

فرآیند تولید شمش فولادی

ریختهگری متداولترین روش برای ریختن فولاد مذاب به درون قالب و انجماد آن در فرآیند تولید شمش فولادی است. در ریختهگری از دو روش استفاده میشود:

1. ریختهگری تکباری یا دستی (Batch)

این روش به صورت دستی انجام میشود و فولاد خام مذاب توسط پاتیلهایی به درون قالب ریخته میشود. برای ریختن فولاد مذاب به درون قالبهای عمودی و افقی از دو روش ریختهگری از بلا و پایین و به شکل ناپیوسته استفاده میشود.

- ریختهگری از بالا: در این روش، فولاد مذاب مستقیما در تماس با هوا قرار میگیرد که باعث اکسید شدن فولاد میشود. در هنگام ریختن فولاد به درون قالب، امکان پاشیدن و چسبیدن مواد به دیوارهی قالب وجود دارد که برآمدگیهای کاذب برروی دیواره قالب ایجاد میکند و دیوارهی قالب آسیب میبیند. همچنین کیفیت کار در این روش پایینتر است.

در روش ریختهگری از بالا، آلودگی به دلیل تماس مواد با قالب سرامیکی وجود ندارد و نیروی کار و مواد نسوز کمتری استفاده میشود. اما فرآیند ریختهگری طولانیتر است، قرسودگی و آسیب به قالب رخ میدهد.

همچنین امکان کنترل سرعت جریان مواد مذاب در این روش وجود ندارد. 3 نوع شمش فولادی براساس محتوای اکسیژن از این روش تولید میشود: 1. شمش کشته که کاملا اکسیدزدایی شده، 2. شمش نیمه کشته که تا حدودی اکسید شده، و 3. شمش حاشیهدار که اکسیژن اضافی دارد.

- ریختهگری از پایین: در روش ریختهگری از پایین، مواد از کف ظرف جریان پیدا میکنند که اینگونه فولاد مذاب تماس کمتری با هوا دارد و مشکل اکسیداسیون رفع میشود. مواد به دیوارهی قالب پاشیده نمیشود و آشفتگی در مواد مذاب به وجود نمیآید. همچنین نظارت بر سرعت مواد مذاب نیز امکان پذیر است.

2. ریختهگری مداوم یا پیوسته (CMM)

این روش، روشی نسبتا نوین است که هزینهی کمتر و سرعت بیشتری دارد، به همین دلیل روشی ساده و پرکاربرد است. در ریختهگری مداوم، فولاد مذاب به وسیلهی پیمانهای به قیف ریخته میشود و مواد از قیف به درون قالب جریان پیدا میکند.

ظرفیت این قیف به گونهای است که بتواند مقدار ماسبی مواد مذاب درون خود نگه دارد تا مواد به صورت یکنواخت به درون قالب جریان داشته باشند. همچنین این قیف از ورود مواد دیگر به قالب جلوگیری کرده و نقش فیلتر را نیز ایفا میکند.

برترین کارخانههای تولیدکننده شمش فولادی

در ایران کارخانههای زیادی این محصول فولادی را تولید میکنند. 15 مورد از این کارخانهها که برخی از آنها شمشهای خود را در بازار بورس کالا نیز عرضه میکنند به شرح زیر است:

- شمش میلگرد و تیرآهن ذوب آهن اصفهان

- ویان همدان

- فولاد خزر

- فولاد کاویان

- فولاد جم قم

- فولاد خوزستان

- فولاد پاسارگاد

- فولاد کاوه جنوب

- فولاد هرمزگان

- فولاد سیرجان

- فولاد سازان کیوان یزد

- فولاد ارفع

- فولاد آتیه اندیشان سپهر شرق

- مجتمع فولاد کیمیا

- نورد فولاد یزد

نحوه قیمتگذاری شمش فولادی

قیمت شمش فولادی مانند تمام محصولات فولادی دیگر روزانه درحال تغییر است. عوامل بسیاری بر قیمت این محصول تاثیرگذارند که این عوامل شامل:

- قیمت سنگ آهن

- قسمت ضایعات آهن

- قیمت جهانی نفت

- نرخ ارز و دلار

- وزن شمش آهن و …

میباشند. برای خرید محصولی باکیفیت، نیاز است از اصل بودن کالای خریداری شده و کیفیت مناسب کارخانهی تولید کننده اطمینان پیدا کنید. مشاوران ما در آهنک آمادهی پاسخگویی به سوالات شما درباره نحوه خرید و قیمت روز این محصول فولادی هستند و شما میتوانید با شمارهی 91006007-021 با مشاوران آهنک ارتباط حاصل فرمایید.

خرید شمش

شروع قیمت 21,750 تومانسخن پایانی

ما در این مقاله به معرفی شمش فولادی و انواع آن به زبان ساده پرداختیم. همچنین روشهای ساخت این محصول و روند تولید آن را به صورت جامع بیان کردیم. همچنین اشاره کردیم که این فرآورده، مادهی اولیهی صنایع دیگر محسوب میشود، درنتیجه قیمت آن بر قیمت محصولات نهایی تولید شده از این شمش تاثیر گذار است. امیدواریم این مقاله اطلاعات کافی و مناسبی در اختیار شما قرار دهد تا بتوانید خرید مناسبی داشته باشید.

اگر سوالی در ذهن شما باقی مانده که در متن به آن اشاره نشده، حتما با ما در قسمت نظرات در میان بگذارید. کارشناسان ما در سریعترین زمان به سوالات و دیدگاه شما پاسخ خواهند داد.

شمش فولادی چیست و چگونه ساخته میشود + کاربرد شمش

شمش فولادی چیست و چگونه ساخته میشود + کاربرد شمش

معاملات شمش در بورس کالا ۱۴۰۰/۰۹/۳۰

معاملات شمش در بورس کالا ۱۴۰۰/۰۹/۳۰

معاملات شمش در بورس کالا هفته آخر آذر ۱۴۰۰

معاملات شمش در بورس کالا هفته آخر آذر ۱۴۰۰

معاملات شمش بورس کالا هفته سوم آذر ۱۴۰۰

معاملات شمش بورس کالا هفته سوم آذر ۱۴۰۰

معاملات شمش بورس کالا هفته دوم آذر ۱۴۰۰

معاملات شمش بورس کالا هفته دوم آذر ۱۴۰۰

معاملات شمش بورس کالا هفته اول آذر ۱۴۰۰

معاملات شمش بورس کالا هفته اول آذر ۱۴۰۰

ارسال نظر