در این مقاله میخواهیم فورجینگ میلگرد را به طور کامل بررسی کنیم. فورجینگ یا همان جوش سر به سر میلگرد یکی از روش هایی است که درگذشته برای اتصال میلگرد ها به یکدیگر مورد استفاده قرار میگرفت. با این که این روش در بیشتر کشورهای دنیا منسوخ شدهاست، اما همچنان در کشومان طرفداران زیادی دارد. شاید بتوان دلیل استفاده زیاد از این روش را صرفهجویی در میزان مصرفی میلگرد دانست. تا پایان این مقاله همراه ما باشید و پس از خواندن این مطلب تصمیم بگیرید که آیا انجام این روش برای آرماتوربندی را مناسب میدانید یا خیر.

جوشکاری فورجینگ چیست؟

میلگرد چیست؟ میلهای از جنس فولاد است که در اندازههای مختلف تولید میشود و در بیشتر سازهها به کار میرود. بتن و میلگرد دو جزء جدانشدنی هستند. با اینکه بتن مقاومت زیادی در برابر نیروهای فشاری دارد؛ اما عملکردش درمقابل نیروهای چرخشی و کششی کم است. به همین خاطر در بتن از میلگرد استفاده میکنند تا استحکام بیشتری پیدا کند. این مقاومت در زمانهای زلزله خودش را نشان میدهد.

وجود انواع میلگرد در بتن از شکستن و ترکخوردن آن جلوگیری میکند و مانع ریزش آن میشود. وجود میلگرد در میزان ضخامت بتنها نقش بسیار مهمی دارد. با افزایش استحکام بتن دیگر نیاز به بتنریزی ضخیم نیست و تنها لایه نازکی از بتنریزی روی سطح کافی است. همچنین میلگردها نصب بتن را راحتتر میکنند. این عملیات تا حدودی هزینهها را کم میکند.

استحکام اتصالات در مقاومت ساختمانها نقش بسیار مهمی دارد و باید توجه ویژهای به آن کرد. چند روش برای اتصال میلگردها وجود دارد که به شرح زیر است:

- روش همپوشانی یا اورلپ (Overlap)

- اتصال میلگرد به روش مکانیکی یا کوپلینگ (Coupler)

- روش جوش سربهسر یا فورجینگ میلگرد (Gas pressure welding of bar)

اتصال میلگرد با روش همپوشانی یا اورلپ (Overlap)

این روش که اتصال روی هم نیز نامیده میشود آسان ترین روش برای اتصال ۲ میلگرد به یکدیگر است. این روش نسبت به روش های دیگر اطمینان و استحکام پایینتری دارد. و همین موضوع باعث جلوگیری استفاده از این روش برای اتصال میلگردهایی با قطر بالا میشود.

در روش اورلپ یا همپوشانی، مقطع حاصل از مقطع هر میلگرد بزرگتر خواهد بود و همچنین باعث افزایش مصرف میلگرد خواهد شد و از نظر اقتصادی در بسیاری از مواد به صرفه نخواهد بود.

اتصال میلگرد با روش مکانیکی یا کوپلر (Coupler)

اتصال مکانیکی میلگرد بسیاری مشکلات روش اورلپ را برطرف میکند ولی مشکلات دیگری را در پی دارد. روش کوپلینگ هزینه بسیار زیادی خواهد داشت که در بسیاری از پروژهها از نظر اقتصادی و زمانی به صرفه نخواهد بود. تجهیزات و وسایل خاص برای اجرای این روش، از دیگر دلایل محدود شدن و استفاده نکردن از روش اتصال مکانیکی میتوان دانست.

اتصال میلگرد با روش جوش سر به سر یا فورجینگ (Gas pressure welding of rebar)

در روش جوش سر به سر یا فورجینگ میلگرد، معایب ۲ روش دیگر برطرف خواهد شد و مقطع حاصل از این روش نیز مقاومت بالایی خواهد داشت. به غیر از استحکام، صرفه جویی در مصرف میلگرد را میتوان مزیت دوم استفاده از این روش دانست که با توجه به تاثیر قیمت میلگرد در هزینههای پیاده سازی سازه، عامل مهمی در تصمیم طراحان خواهد بود.

جوشکاری فورجینگ یا سر به سر میلگرد (Forge welding)

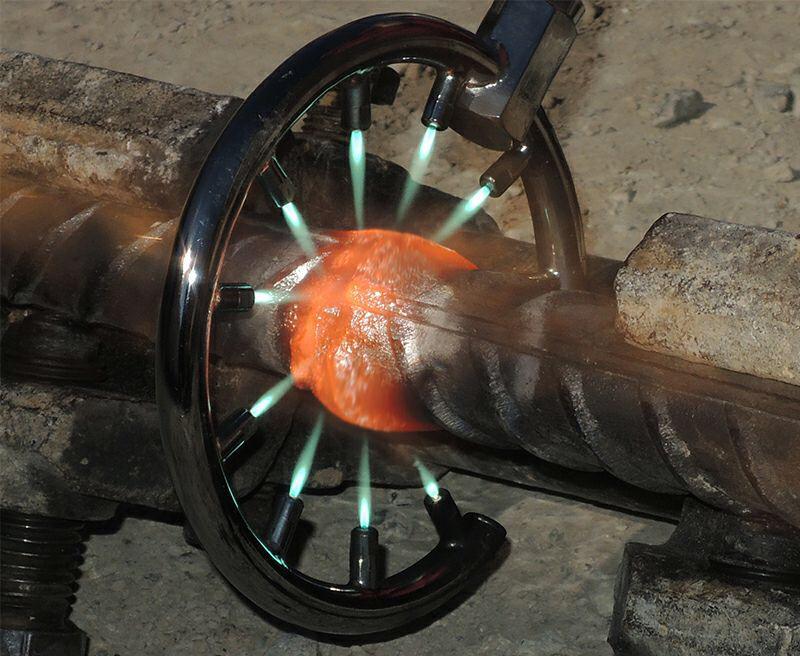

جوشکاری فورجینگ که به آن جوش سر به سر میلگرد نیز گفته می شود, یکی از روش های فاز جامد به شمار می آید. که در این روش اتصال به گونه ای انجام می شود که بدون ذوب کامل فلز پایه باشد. در این روش با استفاده از یک مشعل اکسی استیلن عمل حرارت دهی انتهای میلگرد ها صورت گرفته و موجب می شود که دو سر میلگردها به حالت پلاستیک در آورده شود.

فشار اعمال شده همزمان بر روی دو میلگرد که به حالت سر به سر روبروی یکدیگر قرار گرفته اند وارد میشود و عمل جوشکاری انجام می شود.

تاریخچه فورجینگ میلگرد

اولین بار در سال 1940 آمریکاییها و ژاپنیها از روش جوش سربه سر و تحت فشار استفاده کردند. کشورهای بعدی آلمان و روسیه بودند که در ریلگذاری قطارها این روش را به کار بردند. در ابتدا استفاده از این روش به شکل دستی صورت میگرفت. با پیشرفت این فناوری، ابزاری برای جوش فورجینگ اتوماتیک تولید کردند. استفاده از روش جوش سربهسر از دو روش قبلی بهتر است. در این روش میلگرد را با مخلوطی از گاز اکسیژن و استیلن در دمایی بین 1200 تا 1300 درجه سانتیگراد حرارت میدهند.

به دلیل استفاده از این دو گاز، به این روش، جوشکاری اکسی استیلن هم میگویند. این دو گاز را در مخزنهایی جداگانه نگهداری میکنند. در حین جوشکاری در سطح میلگرد مخلوط شده و بعد شعلهور میشوند. در روش فورجینگ سربهسر دو سطح مقطع اتصالی، بر اثر حرارت شکل خمیری پیدا میکنند. بعد از این مرحله با واردکردن فشار مکانیکی مقطعها یکی میشوند و اتصال صورت میگیرد. با این کار ساختار مولکولی دو سطح مقطع تغییر میکند و مقطع بهدستآمده بعد از اتصال، استحکامش زیاد میشود. از طرفی در روش سربهسر در میزان میلگردها صرفهجویی میشود. این ویژگی مهم هزینهها را تا حد زیادی، پایین میآورد.

روش کلی اجرای فورجینگ میلگرد

روش فورجينگ با گاز اکسی استيلن جزء روش هاي جوشکاری ذوبی کامل به شمار نمي آيد، بلکه نوعی روش جوشکاری فاز جامد است که عمل اتصال را بدون ذوب کردن کامل فلز پايه به انجام مي رساند. پيکربندی مجدد اتم ها با حرارت دهی سطحی در دمايی بالاتر از دمای تبلور مجدد رخ داده و اتصال به کمک تغيير فرم پلاستيک به وجود آمده از بهم فشردگی ايجاد مي شود.

روش جوش فورجينگ سر به سر میلگرد با گاز اکسی استيلن نسبت به روش های اتصال روی هم (اورلپ میلگرد ها) و انواع اتصال مکانيکی-کوپلر (جوشی ،رزوه ای و…) از صرفه اقتصادی بيشتری برخوردار است. و همچنين استحکام ناحيه اتصال، بيشتر از خود ماده اوليه مي باشد. از مزايای ديگر مي توان به سرعت اجرايی بيشتر و راحتتر اشاره کرد. که اين عامل مهم در پروژه های سد سازی, سازه های بتنی, مترو, پل سازی و … بسيار حائز اهميت مي باشد.

لوازم مورد نیاز جوش فورجینگ میلگرد

لیست و جزئیات تجهیزات جوش سر به سر میلگرد:

1- دستگاه برش سرد میلگرد

جهت آماده نمودن و برش صفر درجه سر میلگرد های جوش شونده

2- کلمپ یا گیره کار

جهت همراستا نگهداشتن میلگرد های جوش شونده

معایبی که در گیره های غیر استاندارد مشهود می باشند. عبارتند از:

- عدم توانمندی در یکراستا قرار دادن دو سر میلگرد ها

- پس زنی در هنگام اعمال فشار هیدرولیک

- خورده شدن سریع پیچهای نگهدارنده میلگرد

- پیچش بدنه اصلی در هنگام فورج میلگرد های سایز بالا

3- کپسول هاي گاز، اکسيژن – استيلن و مانومترها

برروي هر کپسول يک مانومتر نصب مي شود و هر مانومتر داراي دو درجه است. درجه اول که به سمت خود کپسول است فشار گاز داخل کپسول را نشان ميدهد. و درجه دوم که به سمت بيرون است فشار خروجي گاز را نشان مي دهد. در هنگام انجام عمليات جوشکاري عقربه فشار خروجي کپسول اکسيژن بايد بين 5 تا 7 bar و عقربه فشار خروجي کپسول استيلن بايد 0.5 bar باشد.

4- مشعل و سر مشعل

جهت اختلاط گازها, تنظیم دبی خروجی گازها و ایجاد شعله و تنظیم آن

در صورت استفاده از مشعل های متفرقه و طراحی نشده جهت عملیات فورجینگ (مشعل برش،گرمکن و…) که در اغلب فروشگاهها موجود می باشند. اتصال ایجاد شده، استاندارد نخواهد بود.

5- سیلندر هیدرولیک

جهت فشردن ناحیه خمیری شده با اعمال نیرو به فک متحرک گیره نگهدارنده سيلندر از يک پوسته پيستون و فنر تشکيل شده است. و داراي سه زائده ميباشد که درون فک متحرک گيره کار قرار مي گيرد. اين سيلندر از طريق يک شلنگ فشار قوي حاوي روغن به يونيت هيدروليک و دستگاه ایجاد فشار متصل ميشود.

6- یونیت هیدرولیک جهت تامین فشار هیدرولیک سیلندر

وظيفه آن ايجاد نيرو به وسيله فشار روغن، جهت شارژ جک هيدروليک مي باشد. اين یونیت داراي يک درجه است که مقدار فشار توليدي را برحسب Mpa ،PSI یا Bar نشان ميدهد.

7- دسته و کلید فرمان

این تجهیز جهت تسلط اوپراتور جوش به عملیات جوشکاری و صدور فرمان به پمپ هیدرولیک جهت اعمال فشار در مراحل مختلف عملیات فورجینگ طراحی و ساخته شده است. که باید قابلیت نصب بر روی مشعل جوش را داشته باشد.

کاربردهای جوشکاری فورجینگ میلگرد

استفاده از این نوع اتصال در صنایعی مثل پلسازی، سدسازی و سازههای بتنی رایج است. کاربردهای دیگر این نوع اتصال را در ادامه می خوانید:

- فورجینگ میلگردها در فوندانسیون ها

- اتصال میلگردها در تیرهای برق

- اتصال میلگردها در عملیات نیلینگ

- فورجینگ میلگردهای ضایعاتی

- فورجینگ میلگردها در دیوارهای برشی

- اصلاح و اتصال بولتهای آسیبدیده

- فورجینگ میلهها در سبدبافی

- اصلاح و افزایش طول ریشههای کوتاه

مزایای روش فورجینگ میلگرد

- از مهمترین مزایای این نوع اتصال استحکام بالای آن نسبت به روشهای دیگر است.

- به دلیل اینکه مقاوت بالا در سازهها در برابر فشارهای خمشی و پیچشی و کششی بسیار اهمیت دارد.

- افزایش مقاومت سازه در برابر نیروهای خارجی (زلزله و …) به واسطه کاهش وزن سازه به علت حذف اورلب.

- کاهش خطاهای انسانی در مبحث آرماتوربندی و چیدمان میلگردها.

- راهاندازی پروژههای فورجینگ با سرعت زیادی صورت میگیرد. به همین خاطر روشی محبوب در بین روشهای اتصال است.

- با صرفهجویی در میزان استفاده میلگردها، هزینهها هم کمتر میشود. اجرای این نوع اتصالات برای انجام پروژهها مقرون به صرفه است.

معایب فورجینگ میلگرد

امروزه این روش در دنیا رایج نیست؛ اما در ایران هنوز به میزان گسترده استفاده میشود. استفاده از فورجینگ معایبی هم دارد. از جمله:

- انجام این اتصال نیازمند نیروی ماهر است و در غیر این صورت کیفیت کار کاهش مییابد.

- زمان مشخصی برای حرارت دهی دو سر میله وجود ندارد و کم وزیادشدن این زمان روی نتیجه نهایی اثر میگذارد.

- در این روش نمیتوان میزان حرارت ناشی از شعلهورشدن گازها را کنترل کرد. کموزیادشدن فشار بر نتیجه نهایی اثر مستقیم دارد و سطح اتصال یکدست نمیشود.

- تغییرات آبوهوا و دمای محیط در حین سرشدن در کیفیت نهایی موثر است. هر چه هوا سردتر باشد شکنندگی افزایش مییابد. به همین خاطر انجام این عملیات در مناطق گرمسیر و سردسیر متفاوت است.

شما می توانید دیگر مطالب مرتبط با میلگرد را هم در سایت آهنک مطالعه کنید. همچنین در صورت وجود هرگونه سوال یا ابهام در این خصوص می توانید با کارشناسان ما در تماس باشید. تیم متخصصان آهنک به شما کمک می کنند تا پاسخ پرسش های خود را در کوتاه ترین زمان ممکن بیابید.

بهترین کارخانه های تولید میلگرد در غرب کشور

بهترین کارخانه های تولید میلگرد در غرب کشور

مقدار میلگرد مورد نیاز در ساخت ساختمان

مقدار میلگرد مورد نیاز در ساخت ساختمان

وزن میلگرد ابرکوه

وزن میلگرد ابرکوه

پیش بینی قیمت میلگرد در سال 1402

پیش بینی قیمت میلگرد در سال 1402

مقاومت و تست کششی میلگرد

مقاومت و تست کششی میلگرد

کاربردهای میلگرد 14 چیست؟

کاربردهای میلگرد 14 چیست؟

ارسال نظر