ورقهای فولادی براساس کاربرد و ویژگیهای موردنیاز صنایع، در انواع گستردهای ساخته میشوند که ورق قلعاندود یکی از این انواع است. این ورق، نوعی ورق فولادی پوشیده شده با فلز قلع است که این پوشش، فرسایش و زنگزدگی ورق را به تعویق انداخته و به آن خصوصیات بسیاری میدهد.

این خصوصیات شامل مقاومت دربرابر خوردگی و رطوبت، انعطافپذیری و شکلپذیری میباشند. همچنین باعث میشوند این محصول کاربردهای بسیاری در صنایع گوناگون داشته باشد.

در این مقاله قرار است درباره معرفی، انواع، کاربردها، نحوه تولید، مزایا و معایب و عوامل موثر بر قیمت ورق قلعاندود صحبت کنیم و هرآنچه که برای شناخت این ورق نیاز است را در اختیار شما قرار دهیم.

معرفی ورق قلع اندود

این ورق که به تین پلیت نیز معروف است، نوعی ورق فولادی کم کربن میباشد که در دسته ورقهای سرد قرار دارد و با روش نورد سرد تولید میشود. پوشش قلع موجود بر هر دو سطح آن، میتواند ضخامتهای مختلفی داشته باشد که همین امر باعث میشود، ضخامت کلی ورق نیز تغییر کند.

این محصول شباهت بسیاری به ورق گالوانیزه دارد. ورق پایه هر دو از جنس فولاد است با این تفاوت که پوشش ورق گالوانیزه فلز روی، و پوشش ورق قلعاندود، فلز قلع است.

فلز قلع، نقرهای و سفیدرنگ است، بسیار سبک بوده و قابلیت ذوب شدن آسان دارد. این فلز به صورت خالص مورد استفاه قرار نمیگیرد و برای استفاده از آن، فلز قلع را با عناصر دیگر ترکیب میکنند تا آلیاژِ با خواص قلع تولید شود. سمی بودن آلیاژ ایجاد شده کمتر و مقاومت نسبت به خوردگی بالایی دارد.

خواصی که پوشش قلع به این نوع ورق داده است، باعث میشود از ساختمان تا صنعت کاربردهای متنوعی همچون ساخت و ساز، ساخت سقف، نرده، گلدان، سینی، بستهبندی مواد غذایی، داروسازی، شیمیایی و … داشته باشد.

خرید ورق آهن

شروع قیمت 18,350 تومانانواع ورق قلع اندود

ورق قلع اندود براساس فاکتورهای متنوعی مانند ابعاد، کاربرد، ظاهر، ضخامت، آلیاژ مورد استفاده، سختی و نرمی و … تقسیمبندی میشود. در ادمه به معرفی آنها میپردازیم.

1. انواع ورق براساس شکل ظاهری

یکی از فاکتورهای تعیینکننده انواع ورقهای قلعاندود، شکل ظاهری آن است که ورقها طی یکسری عملیاتی که برروی آنها انجام میشود، به رنگها و انواع مختلف درمیآیند.

1.1 مات

دارای سطح پرداخت نشده تیره است که سطحی به رنگ نقرهای خاکستری دارد. در زمان چاپ باعث پیوستگی جوهر برروی ورق میشود که در قوطیهای چاپ شده و درب بطری کاربرد دارد.

1.2 سنگزنی

دارای سطح پرداخت ذوب شده است. این نوع، دارای کاربردی راحت و خطوط استحکام مناسب است.

1.3 سنگزنی در سایز بزرگتر

دارای سطح پرداخت ذوب شده است. استحکام زیاد در برابر خراشیدگی دارد، بنابراین کار با آن در زمان پوششکاری آسان است. کاربرد آن نیز در تولید سر و ته قوطیها است.

1.4 نقرهای

دارای سطح پرداخت ذوب شده است و پرداختی درخشان دارد که باعث میشود در زمان لعابکاری ظاهر نقرهای رنگ جذابی داشته باشد. این نوع، در تولید درب بطری و قوطیهای تزئینشده به کار میرود.

1.5 براق

دارای سطح پرداخت ذوب شده است که سطحی طبیعی برای ورق تین پلیت معمولی ایجاد میکند.

2. انواع ورق براساس روش تولید

برای قلعاندود کردن این ورقهای فولادی، از دو روش استفاده میشود. در ادامه به معرفی این روشها میپردازیم.

2.1 روش غوطهوری

از این روش در گذشته برای ساخت ورقهای قلع اندود استفاده میشد، اما در حال حاضر درصد کمی (حدود 6%) از ورقهای قلع اندود از این روش تولید میشوند. امروزه روش الکترولیت جایگزین روش غوطهوری شده است که هزینههای تولید تین پلیت را بسیار کاهش داده است. از معایب این روش، عدم امکان پوشش یکنواخت قلع در دو طرف ورق است.

2.2 روش الکترولیت

در روش الکترولیت، از حوضچه آب و اسید استفاده میشود. ابتدا ورق فولادی را تمیز نموده و سپس وارد حوضچه آب میشود. پس از آن وارد حوضچهی اسید و مجدد وارد حوضچهی آب شده پاکسازی شود. به این صورت پوششکاری هر دو سطح ورق فولادی انجام میشود. در مرحلهی آخر خشکسازی، کنترل کیفیت و بستهبندی انجام میشود. در این روش میتوان کیفیت محصول را کنترل کرد که از مزایا مهم روش الکترولیت محسوب میشود.

3. انواع ورق براساس سختی

طی فرآیند نورد تمپر، استحکام و استاندارد آن بازگردانده میشود، درنتیجه تمپر معیاری برای نشان دادن درجه سختی این نوع ورق است. بر این اساس، این محصول به 3 تمپر زیر تقسیمبندی میشود.

3.1 ورق قلع اندود با تمپر 2 (درجه سختی نرم)

3.2 ورق قلع اندود تمپر 3 (درجه سختی متوسط)

3.3 ورق قلع اندود تمپر 4 (درجه سختی سخت)

4. انواع ورق براساس استاندارد

این ورق براساس استانداردهای ملی و بینالمللی تولید میشود که شامل موارد زیر هستند:

- استانداردهای ISO برای ورقهای قلعاندود

- استاندارد DIN EN 1012.97139

- استاندارد DIN EN 114010.96

- استاندارد ASTM A 623-02

- استاندارد ASTM 623M-02

- استاندارد ASTM A 657M-98a

- استاندارد A 626M-98 ASTM 1626

- استاندارد ASTM A 630-98

ابعاد ورق قلعاندود

ورق قلعاندود درواقع ساخته شده از یک ورق فولادی بسیار نازک و یک لایه پوشش قلع به اندازه میکرونی است. این ورقها در استانداردها و ابعاد مختلفی تولید و قابل سفارش هستند، اما به طور معمول، ضخامتشان آن بین 0.16 تا 0.50 میلیمتر است.

خرید ورق آهن

شروع قیمت 18,350 تومان

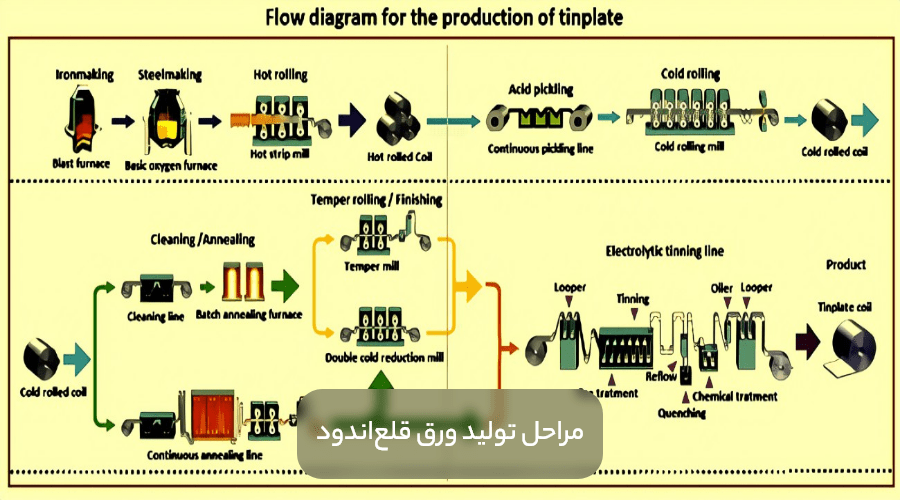

مراحل تولید ورق قلعاندود

برای تولید این نوع ورق ابتدا نیاز است ورق آماده شود. ماده اولیه ورق فولادی است که ابتدا باید تحت فرآیند نورد گرم و سپس نورد سرد قرار بگیرد تا به صخامت مورد نظر دست پیدا کند. پس از آن فرآیند قلعاندود کردن انجام میشود. در ادامه به توضیح کاممل مراحل آن میپردازیم.

1. اسیدشویی

پس از اعمال نورد گرم بر ورق فولادی، برای از بین بردن لایههای اکسیدی که هنگام رول کردن بروری ورقها ایجاد شده از اسید استفاده میشود. از این ورقها برای تولید محصولاتی برای بستهبندی مواد غذایی مورد استفاده قرار میگیرند.

به همین دلیل ورقها را در حمامی از اسید، اسیدشویی میکنند تا هرگونه مواد مضر و یا اکسید آهنی که برروی ورق قرار دارد از بین برود که سلامت انسان به خطر نیفتد.

2. نورد سرد و نازک کاری

همانطور که گفتیم برای تولید این نوع ورق از هر دو روش نورد سرد و گرم استفاده میشود. در این مرحله برای کاهش ضخامت ورق، فرآیند نورد سرد برروی ورق اعمال میشود و غلتکهای مخصوصی برای کاهش ضخامت آن مورد استفاده قرار میگیرد.

نازک بودن این ورق بسیار با اهمیت بوده و ضخامت نهایی مورد نظر بین 0.12 تا 0.49 میلیمتر است. اگر ضخامت ورق بیشتر یا کمتر از این مقدار باشد، ورق به ترتیب انعطاف خود را برای شکلپذیری ازدست داده و یا استحکام آن کاهش مییابد.

3. پاکسازی و چربی زایی

این مرحله برای ازبین بردن چربیها و ناخالصیهایی که طی مرحله قبل بر سطح ورق ایجاد شده، انجام میشود. پس از پاکسازی اولیه، مرحله دیگری به نام چربیزدایی الکترولیتی انجام میشود.

در این مرحله، ورقها به داخل حمامی آلکالینی که خاصیت قلیایی دارد وارد شده تا جریان الکتریکی از ورقها عبور کند. طی این کار ورقها لایه برداری شده و آلودگی سطح آنها ازبین میرود.

4. آنیل کردن پیوسته

پس از انجام نورد سرد و کاهش ضخامت، ورق انعطاف خود را کمی ازدست داده و سخت میشود. در این مرحله، تغییرات فیزیکی و شیمیایی برروی ورق اعمال میشود که آسیبپذیر بودن ورق را رفع کند.

برای آنیل کردن ورقها، انها را از حلقههای عمودی شکلی که درون کوره قرار دارد عبور میدهند و در کوره به مدت 2 دقیقه در دمای 680 درجه باقی میماند. قرار گرفتن در کوره جلوی اکسید شدن ورقها را گرفته و باعث افزایش انعطافپذیری ورقها میشود.

5. نورد تمپر

در اکثر مواقع، پس از آنیل کردن، ورقها زیادی نرم شده و استحکام خود را از دست میدهند. به همین دلیل برای دوباره ایجاد کردن استحکام و استاندارد لازم، باید فرآیند دیگری برروی آنها انجام شود.

برای این کار ورقها درون غلتکهایی در دمای مشخص و کمتر از مرحله آنیل قرار گرفته و از آنها عبور میکنند. پس از انجام این مرحله، سطح ورقها صاف، استحکام آنها افزایش یافته و ساتاندارد مورد نیاز را کسب میکنند.

6. روکشدهی قلع

این مرحله، از مراحل پایانی محسوب میشود. در اینجا، برای آنکه هر دو سطح آن به طور کامل با قلع پوشانده شود، ورقهای فولادی را روی یک ورق بیانتها قرار داده و با جوشکاری، ورقها به آن متصل میشوند. برای انجام این فرآیند، از قلع یا کرومیوم استفاده میشود.

لایههای ورق قلعاندود

این ورق شامل 4 لایه است که شامل موارد زیر هستند:

- لایه روغنی: این لایه به جلوگیری از خوردگی، راحت جدا شدن ورقها از هم و چسبندگی محافظ ثانویه کمک میکند. از روغنهای بیخطر و غیر سمی که دارای ترکیباتی مانند دیاکتیل سباسات و استیل تری بتیل سیترات هستند استفاده میشود.

- لایه غیر فعال: از اکسید شدن قلع در سطح ورق و گسترش آن جلوگیری میکند. این لایه از کروم، اکسید کروم و اکسید کروم هیدراته ساخته میشود. همچنین بر رنگپذیری ورق تاثیر دارد.

- قلع

- آلیاژ آهن و قلع: این لایه درواقع بین سطح ورق فولادی و لایه قلع خالص قرار دارد تا باعث نگهداری قلع خالص روی ورق شود. اگر ورق به روش غوطهوری تولید شود، این لاید را ندارد.

مزایا ورق قلعاندود

همانطور که گفته شد، این ورق، به دلیل پوشش قلع موجود در سطح آن، خصوصیات بسیاری دارد. این خصوصیات باعث میشود که استفاده از این نوع ورق فولادی مزایای بسیاری داشته باشد. این مزایا شامل:

- خاصیت چکشخواری و شکلپذیری

- کاربرد آسان

- قابلیت بازیافت صددرصدی

- مناسب برای لحیمکاری و جوشکاری

- ظاهری درخشان و زیبا

- کاربرد وسیع

- کیفیت و مقاومت بسیار زیاد

- رنگپذیری بالا

- خاصیت ضدزنگ و عدم فرسایش

- ضخامت یکسان در تمام طول ورق

- کاهش آلودگی محیطی

هستند.

کاربردهای ورق قلع اندود

- بستهبندی مواد غذایی، شیمیایی، دارویی و .. مانند قوطی کنسرو، قوطی نوشابه، روغن، قوطی اسپری

- ساختمان سازی و ساخت پنلهای سقفی، پرههای رادیاتور، بازتابنده نور و پوشش نمای ساختمانها

- تولید تجهیزات و قطعات الکتریکی، خودروسازی، باتریسازی و فیلترهای روغن

- تولید ظروف پخت و پز

- ساخت صفحات چاپ

- تولید بشکه و سطل و چلیک

- تولید واشر و فیلتر

- تولید درب شیشه و بطری

برترین تولیدکنندگان ورق قلع اندود

این نوع ورق فولادی توسط کارخانههای بسیاری در داخل کشور تولید میشود. علاوه بر این از کشورهای دیگر مانند چین نیز واردات ورق قلعاندود انجام میشود. برخی از برترین کارخانههای تولیدکننده این نوع ورق شامل موارد زیر میشوند:

- کارخانه فولاد مبارکه اصفهان

- کارخانه مجتمع فولادی گیلان

- کارخانه فولاد توان آور آسیا

- کارخانه فولاد اکسین اهواز

قیمت ورق قلعاندود

با توجه به اینکه این ورق، یکی از انواع ورق فولادی محسوب میشود، هر عاملی که باعث تغییر در قیمت محصولات فولادی میشود، میتواند قیمت روز ورق قلعاندود را نیز تحت تاثیر قرار دهد.

شرایط بازارهای جهانی به گونهای است که قیمت این محصولات را روزانه دچار نوسان میکند، به همین دلیل نمیتوان قیمت مشخصی برای آنها درنظر گرفت. فاکتورهایی که میتوانند قیمت این نوع ورق را تحت تاثیر قرار دهند شامل:

- میزان صادرات و واردات

- میزان عرضه و تقاضا

- وضعیت ارز و بازار بورس

- قیمت مواد اولیه

- اندازه، ابعاد و استانداردها

- روشهای تولید ورق

- ویژگیهای مکانیکی و شیمیایی ورق

- وزن تمامشده ورق

- کارخانههای تولیدکننده و …

میباشند. برای خرید این محصول نیاز است از قیمت آن به صورت روزانه اطلاع داشته باشید. برای دریافت راهنمایی در زمینه خرید و اطلاع از قیمت این محصول، میتوانید با مشاوران ما در آهنک با شماره تماس 91006007-021 در ارتباط باشید.

خرید ورق آهن

شروع قیمت 18,350 تومانسخن پایانی

در این مقاله، شما را با ورق قلع اندود، انواع، کاربرد، مزایا و نحوه تولید آن آشنا کردبم. همچنین به معرفی برترین کارخانههای تولیدکننده و بیان عوامل موثر بر قیمت آن نیز پرداختیم.

در زمان خرید بهتر است به ابعاد، اندازه، روش تولید، ضخامت و سایر ویژگیهای این ورق توجه نمایید. با مطالعهی مطالب این مقاله، میتوانید اطلاعات کافی درباره این محصول بدست آورید تا خریدی مطمئن و مناسب داشته باشید.

در صورت داشتن سوال درباره این ورق، میتوانید سوالات خود را در قیمت نظرات با ما درمیان بگذارید تا کارشناسان ما در اسرع وقت به آن پاسخ دهند.

فرمینگ ورق چیست و انواع آن + کاربرد ورق فرمینگ

فرمینگ ورق چیست و انواع آن + کاربرد ورق فرمینگ

تفاوت ورق گالوانیزه و ورق استیل را بشناسید !

تفاوت ورق گالوانیزه و ورق استیل را بشناسید !

معرفی بهترین کارخانههای تولیدکننده ورق A283

معرفی بهترین کارخانههای تولیدکننده ورق A283

انواع ورق سیاه و جدول استاندارد ورق سیاه

انواع ورق سیاه و جدول استاندارد ورق سیاه

معرفی بهترین کارخانههای تولیدکننده ورق گالوانیزه

معرفی بهترین کارخانههای تولیدکننده ورق گالوانیزه

تفاوت ورق سرد و ورق گرم چیست و کدام یک بهتره

تفاوت ورق سرد و ورق گرم چیست و کدام یک بهتره

ارسال نظر