دومین کالای تولید شده در دنیا، ساخت فولاد است که در سال به حدود 750 تن میرسد. این محصول برای تولید، احتیاج به صرف انرژی بسیار بالایی ندارد و به طور کامل بازیافت میشود. در نتیجه این مسئله موجب میشود که فولاد سازگاری بسیار بالایی با محیط زیست داشته باشد. به علت تقاضای فراوان این ماده، قیمت آهن همیشه در حال نوسان است. برای آشنایی با روشهای ساخت فولاد با ما همراه باشید.

آشنایی با تولید و ساخت فولاد

آهن، عنصر اصلی فولاد، یکی از فراوان ترین عناصر در پوسته زمین است. تمام آلیاژهای فولاد عمدتاً آهن و (0.002 – 2.1) درصد کربن وزنی هستند. در این محدوده، کربن با آهن پیوند میخورد تا یک ساختار مولکولی قوی ایجاد کند. ریزساختار شبکه حاصل به دستیابی به خواص خاصی مواد مانند استحکام کششی و سختی کمک می کند که ما در فولاد به آن تکیه می کنیم.

اگرچه تمام فولادها از آهن و کربن ساخته شده اند، اما انواع مختلف فولاد حاوی درصدهای متفاوتی از هر عنصر است. ساخت فولاد همچنین می تواند شامل عناصر دیگری مانند نیکل، مولیبدن، منگنز، تیتانیوم، بور، کبالت یا وانادیم باشد.

ساخت آهن

آهن مورد استفاده برای ساخت فولاد معمولا از سه ارائه اصلی تشکیل شده است.

- سنگ معدن: ترکیبی که در طبیعت یافت می شود حاوی آهن، اکسیژن و سایر مواد معدنی است.

- گنداله: سنگ آهن که خرد شده و ترکیبات ناخواسته برداشته می شوند تا پودر آهن غلیظی ایجاد شود که برای تولید گنداله بیشتر پردازش می شود.

- سینتر: مخلوطی از سنگ آهن، آهک و کک برای ایجاد یک محصول مناسب برای شارژ کوره بلند.

در ساخت فولاد چه مراحلی باید طی شود؟

نورد گرم: در مرحله نورد گرم، فولاد مجدد تبلور می شود و همین امر به تنظیم ابعاد ناهموار فولاد کمک بسزایی می کند.

نورد سرد: از نورد سرد در مواقعی که به دقت بالا نیاز است استفاده میشود؛ همچنین این دما زیر دمای تبلور مجدد می دهد.

آنیل کردن: فولاد پس از نورد تحت فرآیند بازپخت قرار میگیرد به وسیله چرخه های سرمایش و گرمایش کنترل می شود. این چرخهها به به نرم شدن فولاد کمک می کند.

رسوب زدایی: هنگامی که فولاد از مراحل بالا عبور می کند رسوب روی سطح آن انباشته می شود. از بین بردن این رسوب برای اینکه خاصیت ضد زنگ در برابر خوردگی و مقاومت در برابر لکه ایجاد می کند ضروری است.

برش دادن: پس از اینکه فولاد آماده شد دسته برش داده می شود. برش دهی مطابق با نیاز و سفارش مشتری می باشد. متداول ترین روش برش دهی فولاد روش های چاقوهای دایره ای، چاقوهای گیوتینی، تیغه های پر سرعت و یا مشت زدن به قالب ها می باشد.

به پایان رساندن: فولاد در این مرحله به شکل نهایی جمع آورش می شود و برای ارسال به دست مشتری می رسد.

نحوه ساخت فولاد چگونه است؟

سنگ آهن در کوره هایی مخصوص این کار گرم می شود، این کار باعث می شود تا ناخالصی های آن از بین برود بعد از آن کربن را به آن اضافه می کنند.

فولاد به دو روش ساخته می شود:

- کوره بلند

- کوره قوس الکتریکی(EAF)

تولید فولاد با کوره بلند

کوره ذوب آهن یا کوره بلند اختراع فردی انگلیسی به نام هنری بسرم است. او موفق شد، شیوهای نوین را برای ساخت فولاد به کمک هوادهی هوا از طریق آهن مذاب به جهت اکسیداسیون مواد و همینطور جداسازی هرگونه ناخالصی طراحی کند.

کوره های ذوب آهن عمدتا مواد خام (سنگ آهن، آهک و کک) را با استفاده از برخی فولادهای قراضه برای تولید فولاد استفاده می کنند، در حالی که کوره های قوس الکتریکی عمدتا از ضایعات فولاد استفاده می کنند.

شکل کوره ذوب آهن های امروزه استوانه های فولادی بلند هستند. روکش این استوانه ها با آجرهایی که نسبت به حرارت مقاومت هستند می باشد. مواد اولیهای که در این روش استفاده می شود از بالای کوره وارد می شود و هر چه به قسمت پایینی کوره می رسد حرارت بیشتری می گیرد. دمای پایین کوره بیش از 3000 درجه فارنهایت می باشد.

در اقدام بعدی، سربارههای مذاب بر روی فولاد مذاب به حالت شناور در آمده که در این صورت میتوان از راه حفرهای، سرباره آن را تخلیه نمود. در نهایت نیز فولاد مذاب از انتهای کوره خارج میشود.

کوره قوس الکتریکی(EAF)

از این روش، عمدتا برای تولید فولادهایی باکیفیت خاص استفاده میشود که با سایر فلزات آلیاژ میشوند. البته از این کورهها برای تولید فولادهای عادی و غیرآلیاژی نیز بهره میبرند.

برخلاف کورههای بلند، در کورههای قوس الکتریکی از فلز داغ استفاده نمیشود. بلکه در آنها قراضههای فولادیِ حاصل از محصولات بازیافتی را به کار میگیرند. قراضهی فولادی از طریق جرثقیل سقفی، به کورهی قوس الکتریکی منتقل میشود. وقتی کوره پُر شد، در آن بسته شده و قسمت بالای کوره را میپوشاند. الکترودهایی داخل در تعبیه شدهاند که به کوره وارد میشوند. این الکترودها با یک جریان الکتریکی قوی که گرما تولید میکند، شارژ میشوند و قراضهی فولادی را ذوب میکنند.

با ذوب قراضهی فولادی، سایر فلزات که به آلیاژهای فرو شناخته میشوند به فولاد افزوده شده تا ترکیب شیمیایی مورد نظر برای فولاد ایجاد شود. برای تصفیهی فولاد، اُکسیژن در کوره دمیده میشود. آهک و فلئورسپار (یک ترکیب معدنی) نیز برای ترکیب با ناخالصیها و ایجاد سرباره، افزوده میشوند.

ترکیب فولاد از چه موادی است؟

فولاد آلیاژی از آهن و کربن می باشد که بعضا می تواند حاوی مقدار کمی سیلیکون، فسفر، گوگرد و اکسیژن باشد. مقدار کربن به کار رفته در فولاد بین 0.08 تا 1.5 درصد می باشد که می تواند فولاد را از آهن سخت تر کند اما شکنندگی چدن را نداشته باشد.

فولاد سخت، انعطاف پذیر و مقاومت کششی دارد از آهن بادوام تر بوده و مقاومت بالایی را نسبت به چدن در برابر ضربات دارد.

آشنایی با خواص انواع فولاد

از جمله ویژگیهای فولاد میتوان به موارد زیر اشاره کرد:

- سختی

مقاومت در برابر فرورفتگی هنگام فشار دادن با افزایش تدریجی فشار.

- چقرمگی

هنگامی که ماده تغییر شکل میدهد، چقرمگی نشان میدهد که فولاد تا چه اندازه قبل از اینکه شکسته شود مقاومت میکند.

- قدرت تسلیم

مقاومت در برابر تغییر شکل در حالی که فولاد با افزایش تدریجی فشار کشیده میشود.

- استحکام کششی

توانایی یک ماده برای مقاومت در برابر کشیده شدن قبل از شکستن.

- چکش خواری

قابلیت شکل دادن با چکش یا فشار دادن بدون شکستن.

- شکلپذیری

توانایی شکلدهی بدون از دست دادن چقرمگی – کار کردن با فلز اغلب آن را شکنندهتر میکند، اما مواد انعطافپذیر در طول کار به این سرعت ترد نمیشوند.

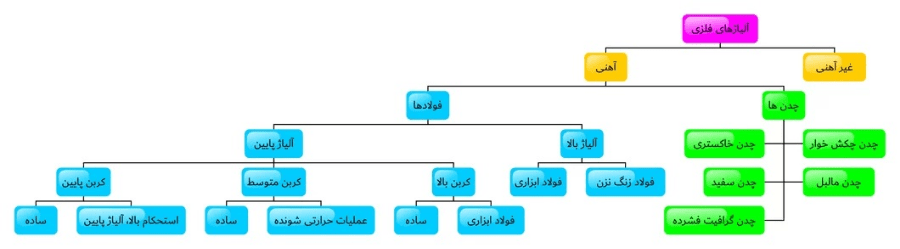

چند نوع فولاد در کشور تولید میشود؟

چهار گروه اصلی از آلیاژهای فولادی در ایران تولید می شود که عبارت است از :

فولاد کربنی

فولادهای ملایم، متوسط و با کربن بالا عمدتا از نظر سختی و شکل پذیری متفاوت هستند. فولادهای ملایم یا کم کربن در مقایسه با سایر فولادها انعطاف پذیری بیشتر و سختی کمتری دارند. از طرف دیگر فولادهای پر کربن سختتر هستند. با این حال، فولادهای با کربن بالا معمولا شکل پذیری کمتری دارد.

ابزار فولادی

فولاد با کربن بالا و ترکیب شده با عناصری مانند تنگستن، وانادیوم یا مولیبدن را حرارت میدهند تا سختی فولاد بالاتر برود. از این ترکیبات برای ساخت ابزارهای فولادی استفاده میکنند.

فولاد آلیاژی

این نوع فولاد معمولا با استفاده از عناصری که خواص فوقالعاده دارند (و معمولا در ترکیبات استفاده نمیشوند) ساخته میشوند. واقعیت این است که همه فولادها آلیاژی هستند و بسیاری از آنها عنصر اضافی دارند. با این حال، فولادهای آلیاژی، فولادهای غیر معمولی هستند که برای یک کاربرد خاص ساخته شدهاند.

فولاد ضد زنگ

این فولادها با آلیاژ کروم ترکیب میشوند این ترکیب به آنها کمک میکند مقاومت بالاتری در برابر زنگزدگی پیدا کنند. برای مطالعه بیشتر در مورد انواع فولاد ضد زنگ میتوانید مقاله “همه چیز در مورد فولاد ضد زنگ “را مطالعه کنید.

مهمترین مصارف فولاد

فولاد در دنیای امروز پر مصرف ترین کالا میباشد. برخی از کاربردهای فولاد را در زیر مشاهده کنید:

- راه آهن

- ساخت لوله های انتقال نفت، گاز

- ساخت آسمان خراش ها

- ساخت آسانسورها ،مترو

- ساخت پل ها

- اتومبیل

- کشتی

- ساخت چاقو و چنگال

- ساخت وسایل جراحی

ویژگی های فولاد ضد زنگ

در علم مهندسی مواد، فولاد ضد زنگ، آلیاژی از فولاد است که محتوی 11 درصد جرمی از کروم باشد و بیشترین میزان کربن آن به 1/2 درصد محدود شود. فولاد ضدزنگ همانطور که از نامش پیداست، در برابر خوردگی مقاوم است. هر قدر مقدار کروم در آن افزایش یابد، این مقاومت هم بیشتر میشود. علاوه بر این، اضافه کردن مولیبدن در ساخت فولاد موجب افزایش مقاومت خوردگی در برابر محلولهای شامل کلرید نیز خواهد بود.

در نتیجه، درجات مختلفی از فولاد ضد زنگ با مقادیر متفاوت از مولیبدن و کروم وجود دارد. جلای فلزی و مقاومت در برابر خوردگی، فولاد را به مادهای ایدهآل در صنعت تبدیل کرده است. این ماده را به شکلهای ورق، شمش، مفتول و لوله تولید میکنند. همچنین قابلیت بخارشویی و استریلیزه کردن، استفاده از آن را در آشپزخانههای بزرگ و کترینگها رونق داده است.

آلیاژهای فولاد ضد زنگ

آلیاژهای فولاد زنگ نزن ترکیبی از آلیاژ آهن و کروم هستند. فولاد زنگ نزن باید حداقل 10.5٪ کروم داشته باشد. نسبت دقیق آهن و کروم استفاده شده در این کالا با توجه به گرید فولاد و مکانی که قرار است از آن استفاده شود، تغییر میکند.

علاوه بر کروم میتوان از آلیاژهایی زیر به فولاد ضد زنگ اضافه کرد:

- نیکل

- کربن

- منگنز

- مولیبدن

- نیتروژن

- گوگرد

- مس

- سیلیکون

چرا به فولاد ضد زنگ آلیاژی به غیر از کروم اضافه می کنند؟

ترکیبی که برای ساخت فولاد ضدزنگ استفاده میشود با دقت بالایی اندازه گیری میشود. دلیل این کار اطمینان از کیفیت بالای محصول نهایی است. پس امکان ندارد تولید کننده فولاد زنگ نزن آلیاژها را بدون دلیل به این ترکیب اضافه کند. دلایل رایج برای افزودن فلزات و گازهای دیگر به آلیاژ فولاد ضد زنگ عبارتند از:

- بهبود شکل پذیری

- بهبود جوش پذیری

- کنترل خواص مغناطیس

- قدرت فولاد ضد زنگ

- افزایش مقاومت در برابر دمای بالا و دمای پایین

عوامل موثر بر قیمت محصولات فولادی

آگاهی از نحوه رفتار بازار و توانایی پیشبینی مناسب از قیمت آینده محصولات فولادی، میتواند در انجام معاملات و نیز سرمایهگذاری بر روی آنها بسیار مؤثر باشد. اما این رفتارهای بازار و نوسانات قیمت مقاطع فولادی از یک سری عوامل سرچشمه میگیرند که شناخت این عوامل، زمینهساز یک معامله و سرمایهگذاری مطمئن بر روی آهن آلات خواهد شد. در ادامه برخی از مهمترین عوامل مؤثر بر نوسان قیمت آهن آلات بررسی خواهند شد.

- قیمت جهانی آهن

- قیمت جهانی سنگ آهن

- تورم جهانی

- قیمت ارز

- دلار و ارزش پول ملی

- دلار و واردات

- اثرات روانی دلار

- قیمت نفت

- رشد اقتصادی و بودجه کشور

- کارخانه های تولید کننده

- صنایع وابسته

- مواد اولیه و آلیاژ مورد استفاده

- تولید، عرضه و تقاضا

- بورس کالا

- نوسانات مسکن

- حمل و نقل

- قیمت ضایعات

- چشم انداز آینده

- آب مایع حیات فولاد

- کرونا

برای مشاهده قیمت امروز محصولات فولادی کلیک کنید.

جمع بندی پایانی

فولاد به طور گسترده در هر صنعتی از ساخت و ساز و ساخت و ساز تا ساخت قطعات مختلف استفاده می شود. تقاضای جهانی برای تولید فولاد هر سال در حال افزایش است. فولاد عمدتا طی دو نوع فرایند کوره ذوبآهن و کوره قوس الکتریکی تولید میشود. برای کسب اطلاعات بیشتر و مشاوره رایگان با کارشناسان ما در آهنک تماس بگیرید.

بهترین کارخانه های تولید میلگرد در غرب کشور

بهترین کارخانه های تولید میلگرد در غرب کشور

مقدار میلگرد مورد نیاز در ساخت ساختمان

مقدار میلگرد مورد نیاز در ساخت ساختمان

شمش فولادی چیست و چگونه ساخته میشود + کاربرد شمش

شمش فولادی چیست و چگونه ساخته میشود + کاربرد شمش

آهن فولادی از چه چیزی ساخته میشود

آهن فولادی از چه چیزی ساخته میشود

آلیاژ مفرغ چیست ، آشنایی با آلیاژ مفرغ و کاربرد آن

آلیاژ مفرغ چیست ، آشنایی با آلیاژ مفرغ و کاربرد آن

با سخترین و قویترین فلزات دنیا آشنا شوید

با سخترین و قویترین فلزات دنیا آشنا شوید

ارسال نظر