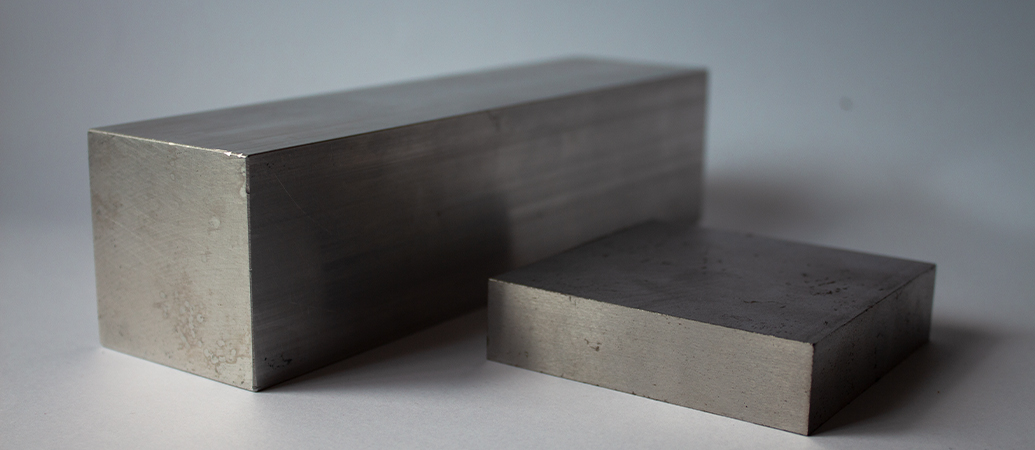

شمش فولادی، که به انگلیسی “Steel Billet” یا “Steel Bloom” نیز معروف است، محصولی از نورد اولیه فولاد است. این شمشها معمولاً به شکلهای مستطیلی یا مربعی هستند و برای تولید انواع مختلف مقاطع فولادی، از جمله میلگرد، تیرآهن، و لولههای فولادی، استفاده میشوند. شمش فولادی معمولاً از طریق فرایند نورد گرم تولید میشود که شامل فشردهسازی و شکلدهی فولاد مذاب در دماهای بالا است. این شمشها پس از تولید به کارخانجات مختلف ارسال میشوند تا به محصولات نهایی تبدیل شوند.

فرایند تولید شمش فولادی

فرایند ساخت شمش فولادی شامل چندین مرحله اساسی است. ابتدا، آهن قراضه، سنگ آهن و سایر مواد اولیه در کورههای ذوب، مانند کوره قوس الکتریکی یا کوره بلند، ذوب میشوند. در کوره قوس الکتریکی، برق برای ذوب مواد استفاده میشود، در حالی که در کوره بلند، فولاد از طریق واکنشهای شیمیایی با کک و سنگ آهن تولید میشود. پس از ذوب، فولاد مذاب باید تصفیه شود تا عناصر ناخواسته و ناخالصیها از آن حذف شوند، و ترکیب شیمیایی آن بهینهسازی گردد.

قیمت شمش آهن رو در این صفحه مشاهده کنید.

در مرحله بعد، فولاد مذاب به قالبهای مخصوصی ریخته میشود تا به شکل شمش فولادی درآید. این قالبها معمولاً از جنس چدن یا فولاد مقاوم به حرارت هستند و به شکلهای مستطیلی یا مربعی طراحی شدهاند. پس از ریختن، شمشها به آرامی سرد میشوند تا به حالت جامد درآیند، که این فرآیند میتواند به صورت طبیعی یا با استفاده از سیستمهای خنککننده انجام شود.

در مرحله نورد، شمشهای فولادی که به شکل جامد درآمدهاند، از میان غلتکهای نورد عبور داده میشوند تا به ابعاد و فرم مورد نظر تبدیل شوند. نورد میتواند به صورت گرم (در دماهای بالا) یا سرد (در دماهای پایینتر) انجام شود. در این مرحله، شمشها به مقاطع مختلف مانند میلگرد، تیرآهن، یا لولههای فولادی تبدیل میشوند. نورد گرم معمولاً برای تولید مقاطع بزرگتر و با ابعاد مختلف انجام میشود، در حالی که نورد سرد برای تولید مقاطع دقیقتر و با کیفیت بالاتر استفاده میشود.

پس از نورد، شمشها به دقت بررسی و پرداخت میشوند تا از نظر ابعادی و سطحی به استانداردهای مورد نظر برسند. این مرحله شامل برش، صافکردن و حذف نقصها است. همچنین، شمشهای فولادی تحت آزمونهای کنترل کیفیت قرار میگیرند تا از نظر ترکیب شیمیایی، خواص مکانیکی و عدم وجود عیوب اطمینان حاصل شود.

در نهایت، شمشها بستهبندی و آماده ارسال به کارخانههای تولیدی دیگر میشوند. این شمشها به کارخانجات مختلف ارسال میشوند تا به محصولات نهایی تبدیل شوند، که میتوانند شامل میلگرد، تیرآهن، لوله، ورق و سایر مقاطع فولادی باشند.

کاربرد شمش فولادی چیست

شمشهای فولادی با توجه به ویژگیهای منحصر به فرد خود، در صنایع مختلف کاربردهای بسیار وسیعی دارند. یکی از کاربردهای اصلی آنها، تولید میلگردهای ساختمانی است که به طور گستردهای در سازههای بتنی برای تقویت و افزایش استحکام سازههای بتنی استفاده میشود. میلگردها به خاطر قابلیت تحمل بارهای کششی و افزایش پایداری بتن در برابر فشارهای محیطی و تغییرات دما، به اجزای حیاتی در ساخت و ساز تبدیل شدهاند. همچنین، شمشهای فولادی به تولید تیرآهنهای مختلف کمک میکنند که در ساخت و سازهای عمرانی و صنعتی، به ویژه در ساختمانهای بلند و سازههای مقاوم در برابر بارهای سنگین، استفاده میشوند.

در صنعت لولهسازی، شمشهای فولادی به لولههای صنعتی و ساختمانی تبدیل میشوند که کاربردهای متنوعی دارند، از جمله در انتقال مایعات و گازها در صنایع نفت، گاز و آب. این لولهها به دلیل مقاومت بالا و دوام طولانیمدت، برای محیطهای سخت و شرایط کاری دشوار بسیار مناسب هستند. علاوه بر این، شمشهای فولادی به محصولات خاصی مانند پروفیلها و ورقهای فولادی تبدیل میشوند که در تولیدات صنعتی، خودروسازی، ماشینآلات و قطعات مختلف مورد استفاده قرار میگیرند.

پروفیلها و ورقهای فولادی در ساخت انواع محصولات مانند قابها، سازههای فلزی و قطعات ماشینآلات کاربرد دارند. به طور کلی، شمشهای فولادی به دلیل توانایی بالای خود در فرآیندهای نورد و شکلدهی، به یکی از اجزای کلیدی در صنایع فولاد و ساخت و ساز تبدیل شدهاند و نقش مهمی در تأمین نیازهای صنعتی و ساختاری ایفا میکنند.

شمشهای فولادی به دلیل ویژگیهای خاص خود در صنعت فولاد و ساخت و ساز بسیار مورد توجه قرار میگیرند. این ویژگیها شامل ترکیب شیمیایی و ویژگیهای مکانیکی است که هر کدام نقش مهمی در تعیین کیفیت و کارایی شمش فولادی دارند.

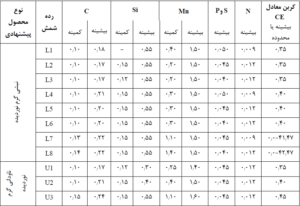

ترکیب شیمیایی شمش

ترکیب شیمیایی شمش فولادی به طور دقیق تنظیم میشود تا ویژگیهای مطلوب فولاد در مراحل مختلف تولید و استفاده نهایی تضمین شود. این ترکیب شامل درصدهای مختلف از عناصر زیر است:

کربن: میزان کربن تأثیر زیادی بر خواص فولاد دارد. فولادهای با کربن بالا معمولاً سختتر و مقاومتر به سایش هستند، اما قابلیت شکلپذیری و جوشپذیری کمتری دارند. برعکس، فولادهای با کربن پایین نرمتر و شکلپذیرتر هستند.

منگنز: منگنز به افزایش استحکام و سختی فولاد کمک میکند و مقاومت به کشش و تغییر شکل را بهبود میبخشد. همچنین منگنز به جلوگیری از ترکخوردگی و پوسیدگی در فولاد کمک میکند.

سیلیسیم: سیلیسیم به بهبود استحکام و سختی فولاد کمک میکند و میتواند در مقاومت در برابر اکسیداسیون و زنگزدگی نیز مؤثر باشد.

عناصر آلیاژی دیگر: علاوه بر کربن، منگنز و سیلیسیم، ممکن است شمشهای فولادی حاوی عناصر دیگری مانند کروم، نیکل، مولیبدن و وانادیوم باشند که خواص خاصی مانند مقاومت در برابر حرارت، خوردگی و سایش را به فولاد اضافه میکنند.

ویژگیهای مکانیکی شمشهای فولادی باید به گونهای باشد که در مراحل بعدی تولید و استفاده نهایی، عملکرد مطلوبی داشته باشند. قدرت فولاد در تحمل بارهای کششی بدون شکستن، یکی از ویژگیهای کلیدی است. استحکام کششی بالا به معنای توانایی فولاد در مقاومت در برابر نیروهای کششی و جلوگیری از تغییر شکلهای بزرگ است.

سختی فولاد نشاندهنده مقاومت آن در برابر خراش و سایش است. شمشهای فولادی باید سختی مناسب داشته باشند تا در فرآیندهای نورد و کشش تغییر شکل ندهند و کیفیت مطلوبی حفظ کنند. قابلیت شکلپذیری به معنای توانایی فولاد در تغییر شکل بدون شکستن یا ترکخوردن است. این ویژگی برای نورد و تولید مقاطع مختلف از شمش فولادی ضروری است.

جوشپذیری به توانایی فولاد در پیوند با سایر قطعات فولادی از طریق جوشکاری اشاره دارد. شمشهای فولادی باید جوشپذیری مناسبی داشته باشند تا در ساخت و سازهای صنعتی و ساختمانی به خوبی عمل کنند.

جمع بندی

شمش فولادی یک محصول نیمهساخته از فرآیند نورد اولیه فولاد است که به شکلهای مستطیلی یا مربعی تولید میشود. این شمشها به عنوان ماده اولیه در صنایع مختلف به کار میروند و در تولید انواع مقاطع فولادی مانند میلگرد، تیرآهن، و لولههای فولادی استفاده میشوند.

فرآیند ساخت شمش فولادی شامل چندین مرحله اصلی است. ابتدا، آهن قراضه، سنگ آهن و سایر مواد اولیه در کورههای ذوب، مانند کوره قوس الکتریکی یا کوره بلند، ذوب میشوند. سپس فولاد مذاب تصفیه شده و به قالبهای مخصوص ریخته میشود تا به شکل شمش درآید. پس از خنکسازی، شمشهای فولادی به مرحله نورد وارد میشوند که در آنها از میان غلتکهای نورد عبور داده میشوند تا به ابعاد و فرم مورد نظر تبدیل شوند. در نهایت، شمشها تحت کنترل کیفیت قرار گرفته و برای بستهبندی و ارسال آماده میشوند.

شمشهای فولادی کاربردهای متعددی دارند. مهمترین کاربردهای آنها شامل تولید میلگردهای ساختمانی برای تقویت سازههای بتنی، تولید تیرآهنهای مختلف برای استفاده در سازههای عمرانی، و تولید لولههای فولادی برای انتقال مایعات و گازها است. همچنین، این شمشها به محصولات خاص دیگری مانند پروفیلها و ورقهای فولادی تبدیل میشوند که در تولیدات صنعتی و ساخت قطعات مختلف به کار میروند.

راهنمای کامل شناخت انواع شمش فولادی،کاربرد، مزایا و تولید

راهنمای کامل شناخت انواع شمش فولادی،کاربرد، مزایا و تولید

معاملات شمش در بورس کالا ۱۴۰۰/۰۹/۳۰

معاملات شمش در بورس کالا ۱۴۰۰/۰۹/۳۰

معاملات شمش در بورس کالا هفته آخر آذر ۱۴۰۰

معاملات شمش در بورس کالا هفته آخر آذر ۱۴۰۰

معاملات شمش بورس کالا هفته سوم آذر ۱۴۰۰

معاملات شمش بورس کالا هفته سوم آذر ۱۴۰۰

معاملات شمش بورس کالا هفته دوم آذر ۱۴۰۰

معاملات شمش بورس کالا هفته دوم آذر ۱۴۰۰

معاملات شمش بورس کالا هفته اول آذر ۱۴۰۰

معاملات شمش بورس کالا هفته اول آذر ۱۴۰۰

ارسال نظر