تفاوت ورق گالوانیزه و ورق استیل به چندین جنبه از جمله مواد تشکیلدهنده، روش تولید و مقاومت در برابر خوردگی و موارد دیگری از آنها برمیگردد. در زیر به برخی از این تفاوت ورق گالوانیزه و ورق استیل پرداخته شده است.

تفاوت ورق گالوانیزه و ورق استیل

مواد تشکیلدهنده ورق گالوانیزه و ورق استیل

یکی از تفاوت ورق گالوانیزه و ورق استیل تفاوت در مواد تشکیل دهنده آنهاست. که هر کدام را به اختصار توضیح داده ایم.

ورق گالوانیزه: پایه اصلی ورق گالوانیزه، فولاد کربنی است که به دلیل استحکام و قابلیت شکلپذیری بالا در بسیاری از کاربردهای صنعتی استفاده میشود. فرآیند گالوانیزاسیون شامل پوشش دادن فولاد با یک لایه نازک از روی است. این لایه به عنوان یک محافظ عمل میکند و از زنگزدگی و خوردگی فولاد جلوگیری میکند. لایه روی معمولاً به دو روش اصلی اعمال میشود. گالوانیزه گرم و گالوانیزه الکتروپلاتینگ.

قیمت ورق گالوانیزه رو در این صفحه مشاهده کنید و از قیمت های جدید ورق گالوانیزه آگاه باشید.

ورق استیل (فولاد زنگنزن): پایه اصلی ورق استیل، آهن است که با سایر عناصر آلیاژی ترکیب میشود تا خواص ویژهای مانند مقاومت به خوردگی به دست آورد. حداقل 10.5 درصد کروم در آلیاژ استیل زنگنزن وجود دارد. کروم با تشکیل یک لایه نازک و مقاوم از اکسید کروم روی سطح استیل، از زنگزدگی و خوردگی جلوگیری میکند. این لایه به صورت خودبهخودی در حضور اکسیژن بازسازی میشود. اضافه کردن نیکل به استیل باعث افزایش مقاومت به خوردگی و همچنین بهبود خواص مکانیکی آن میشود.

نیکل نیز به استیل زنگنزن خاصیت ضد زنگ بودن میبخشد. مولیبدن به بهبود مقاومت استیل در برابر خوردگی ناشی از کلریدها و محیطهای شور کمک میکند. این عنصر خصوصاً در استیلهای زنگنزن دریایی مورد استفاده قرار میگیرد. منگنز به افزایش سختی و استحکام استیل کمک میکند و همچنین در فرآیند تولید استیل، ناخالصیها را از بین میبرد.

تفاوتهای کلیدی مواد تشکیلدهنده ورق گالوانیزه و ورق استیل

تفاوت در مواد تشکیل دهنده هر یک از این ورق های فولادی از موارد اساسی دیگر در تفاوت ورق گالوانیزه و ورق استیل است.

- ورق گالوانیزه: به دلیل پوشش روی، دارای مقاومت بالایی در برابر خوردگی سطحی است. اما اگر پوشش روی خراشیده یا آسیب ببیند، فولاد کربنی زیرین ممکن است زنگ بزند.

- ورق استیل: به دلیل وجود کروم و سایر عناصر آلیاژی، مقاومت بالاتری در برابر خوردگی دارد و حتی در صورت خراشیدگی یا آسیب سطحی، همچنان در برابر زنگزدگی مقاوم است. این ویژگی باعث میشود که ورق استیل در محیطهای سخت و خورنده مانند صنایع دریایی و شیمیایی مورد استفاده قرار گیرد.

روش تولید ورق گالوانیزه و ورق سرد

تفاوت ورق گالوانیزه و ورق استیل در روش تولید از دیگر تفاوت های بارز این دو محصول پرکاربرد در صنعت محصولات فولادی می باشد.

ورق گالوانیزه: اولین مرحله شامل تولید فولاد کربنی است که از طریق فرآیندهایی مانند کوره بلند یا کوره قوس الکتریکی انجام میشود. فولاد به شکل ورق یا رول تولید میشود. ورق فولادی باید به دقت تمیز شود تا هر گونه آلودگی، زنگ یا روغن از سطح آن برداشته شود. این کار معمولاً با استفاده از روشهای شیمیایی یا مکانیکی انجام میشود. پس از پاکسازی، ورقها شسته و خشک میشوند تا برای مرحله گالوانیزاسیون آماده شوند.

ورق فولادی از طریق یک فرآیند نورد مداوم وارد حمام مذاب روی (حدود 450 درجه سانتیگراد) میشود. این کار باعث میشود یک لایه نازک از روی بر روی سطح فولاد تشکیل شود. پس از غوطهوری، ورقها به سرعت خنک میشوند تا لایه روی تثبیت شود. ورقهای گالوانیزه شده باید مورد بازرسی قرار گیرند تا از کیفیت و ضخامت مناسب پوشش روی اطمینان حاصل شود.

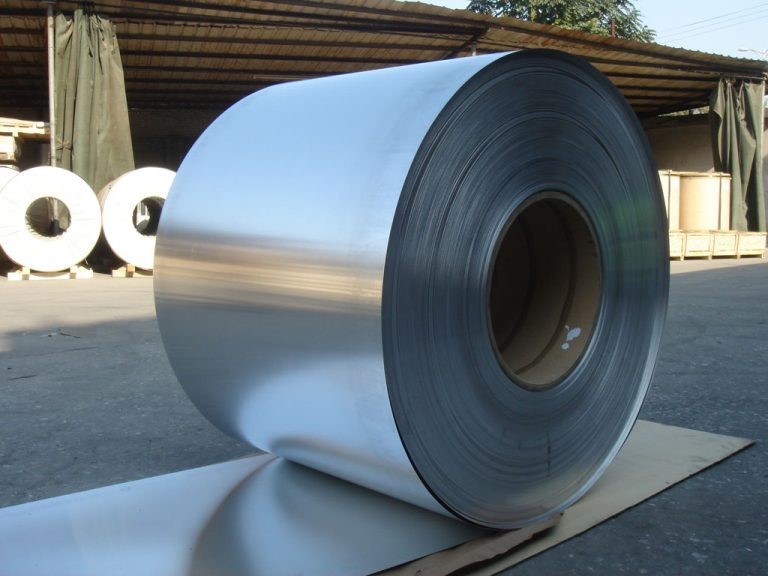

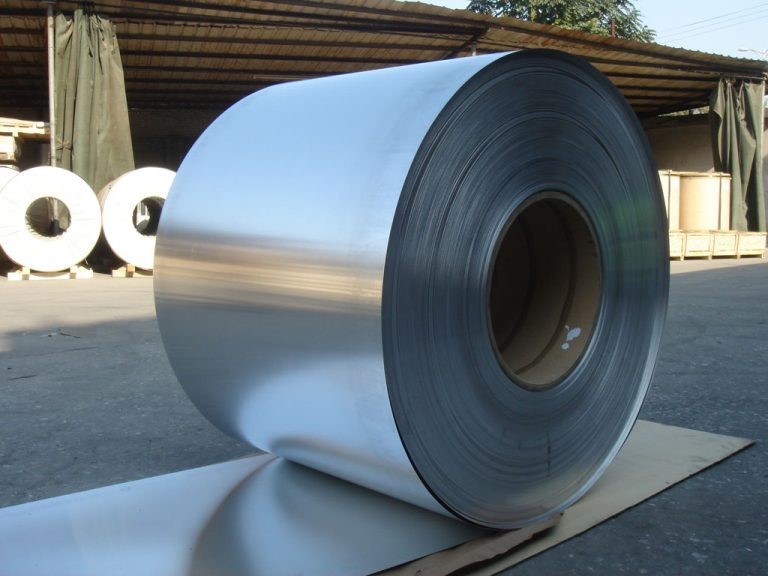

ورق استیل (فولاد زنگنزن): فرآیند تولید ورق استیل با ذوب دقیق ترکیبی از آهن، کروم، نیکل، مولیبدن، و سایر عناصر آلیاژی آغاز میشود. این ترکیب در کورههای خاص انجام میشود و به دقت کنترل میشود تا خواص مطلوب به دست آید. آلیاژ در کورههای الکتریکی یا کوره قوس الکتریکی ذوب میشود و ناخالصیها از آن حذف میشود. فولاد مذاب به صورت پیوسته به شکل صفحات یا شمشهای بزرگ ریختهگری میشود. این صفحات سپس به قطعات کوچکتر بریده میشوند.

شمشهای فولادی به دمای بالا گرم میشوند و از طریق نورد گرم به ورق تبدیل میشوند. نورد گرم باعث میشود ورق به ضخامت اولیه مورد نظر برسد. ورقها در کورههای آنیلینگ گرم میشوند تا تنشهای داخلی کاهش یابد و ساختار کریستالی بهبود یابد. سپس به آرامی خنک میشوند.

برای دستیابی به ضخامت نهایی و خواص مکانیکی مطلوب، ورقها از طریق نورد سرد پردازش میشوند. نورد سرد باعث افزایش سختی و استحکام ورق میشود. ورقهای استیل برای دستیابی به سطح صاف و براق پولیش میشوند. این مرحله ممکن است شامل چندین فرآیند مکانیکی و شیمیایی باشد. ورقهای استیل باید مورد بازرسی قرار گیرند تا از کیفیت و مطابقت با استانداردهای مشخص اطمینان حاصل شود. این شامل بررسی خواص مکانیکی، ضخامت، و سطح ورق میشود.

مقاومت در برابر خوردگی ورق گالوانیزه و ورق سرد

مقاومت در برابر خوردگی ورق ها یکی دیگر از تفاوت ورق گالوانیزه و ورق استیل است که توجه به آن بسیار حائز اهمیت است.

ورق گالوانیزه: لایه نازک روی که بر روی فولاد کربنی قرار گرفته است، اصلیترین محافظ در برابر خوردگی است. این لایه به دو روش اصلی تولید میشود. ورق فولادی در حمام مذاب روی غوطهور میشود و یک لایه ضخیمتر از روی بر سطح آن تشکیل میشود. این لایه به طور معمول مقاومتر از روشهای دیگر است. در این روش، لایه روی از طریق فرآیند الکتروشیمیایی بر روی سطح فولاد رسوب میکند و یک لایه نازکتر تشکیل میشود.

در صورت خراشیدگی یا آسیبدیدگی شدید لایه روی، فولاد کربنی زیرین ممکن است در معرض خوردگی قرار گیرد. این امر به ویژه در شرایطی که پوشش روی به طور کامل برداشته شود، مهم است.

ورق استیل (فولاد زنگنزن): استیل زنگنزن عمدتاً از آلیاژ آهن با حداقل 10.5 درصد کروم تشکیل شده است. این کروم نقش کلیدی در مقاومت به خوردگی استیل ایفا میکند. سایر عناصر مانند نیکل و مولیبدن نیز به افزایش مقاومت به خوردگی کمک میکنند. کروم موجود در استیل با اکسیژن واکنش میدهد و یک لایه نازک و مقاوم از اکسید کروم (Cr2O3) بر روی سطح استیل تشکیل میدهد. این لایه به طور طبیعی و خودبخودی تشکیل میشود و به طور مداوم تجدید میشود.

این لایه اکسید کروم به عنوان یک مانع فیزیکی و شیمیایی عمل میکند که از تماس عوامل خورنده با فلز زیرین جلوگیری میکند. حتی در صورت خراشیدگی یا آسیبدیدگی سطحی، لایه اکسید کروم به سرعت تجدید میشود و مقاومت به خوردگی استیل حفظ میشود.

این خاصیت باعث میشود که استیل زنگنزن در محیطهای خورنده به طور مداوم مقاوم بماند. اضافه کردن نیکل و مولیبدن به استیل زنگنزن مقاومت به خوردگی را بیشتر میکند. نیکل باعث افزایش مقاومت به خوردگی در محیطهای اسیدی و قلیایی میشود، در حالی که مولیبدن به مقاومت در برابر خوردگی در حضور کلریدها و محیطهای شور کمک میکند.

جمع بندی

هر دو نوع ورق در برابر خوردگی مقاوم هستند، اما ورق استیل به دلیل خاصیت خودترمیمی و لایه اکسید کروم، مقاومت بسیار بالاتری در شرایط سخت دارد. ورقهای گالوانیزه و استیل (فولاد زنگنزن) در مواد تشکیلدهنده، روش تولید، کاربردها و ویژگیهای فیزیکی و شیمیایی تفاوتهای چشمگیری دارند. ورق گالوانیزه از فولاد کربنی ساخته میشود که با یک لایه نازک از روی پوشانده شده است. این لایه روی به دو روش گالوانیزه گرم و الکتروپلاتینگ اعمال میشود و از فولاد در برابر خوردگی محافظت میکند.

با این حال، اگر لایه روی خراشیده یا آسیب ببیند، فولاد زیرین ممکن است دچار خوردگی شود. در مقابل، ورق استیل (فولاد زنگنزن) از ترکیب آهن با حداقل 10.5 درصد کروم و سایر عناصر آلیاژی مانند نیکل و مولیبدن ساخته میشود. کروم با تشکیل یک لایه نازک از اکسید کروم بر روی سطح استیل، از خوردگی جلوگیری میکند. این لایه به صورت خودبهخودی و مداوم تجدید میشود و حتی در صورت خراشیدگی نیز استیل همچنان مقاوم باقی میماند.

نیکل و مولیبدن نیز به افزایش مقاومت استیل در برابر خوردگی در محیطهای اسیدی و شور کمک میکنند. روش تولید ورق گالوانیزه شامل تولید فولاد کربنی، تمیزکاری، غوطهوری در حمام مذاب روی و خنکسازی است. در حالی که تولید ورق استیل شامل ذوب آلیاژ، ریختهگری، نورد گرم و سرد، آنیلینگ و پولیش است. ورقهای گالوانیزه به دلیل مقاومت مناسب در برابر خوردگی و هزینه پایینتر در کاربردهای مختلفی استفاده میشوند، اما ورقهای استیل به دلیل خواص آلیاژی و مقاومت بسیار بالا در برابر خوردگی، در محیطهای سخت و خورنده مانند صنایع دریایی و شیمیایی مورد استفاده قرار میگیرند.

بهترین کارخانه های تولید ورق در غرب کشور

بهترین کارخانه های تولید ورق در غرب کشور

فرمینگ ورق چیست و انواع آن + کاربرد ورق فرمینگ

فرمینگ ورق چیست و انواع آن + کاربرد ورق فرمینگ

معرفی بهترین کارخانههای تولیدکننده ورق A283

معرفی بهترین کارخانههای تولیدکننده ورق A283

انواع ورق سیاه و جدول استاندارد ورق سیاه

انواع ورق سیاه و جدول استاندارد ورق سیاه

معرفی بهترین کارخانههای تولیدکننده ورق گالوانیزه

معرفی بهترین کارخانههای تولیدکننده ورق گالوانیزه

تفاوت ورق سرد و ورق گرم چیست و کدام یک بهتره

تفاوت ورق سرد و ورق گرم چیست و کدام یک بهتره

ارسال نظر